Длина и диаметр кровельных саморезов разных типов

| Вид кровельного самореза | Диаметр кровельного самореза, мм | Длинны кровельного самореза, мм |

|---|---|---|

| Остроконечный | 4,8 и 5,5 | 25, 38, 50, 65, 80 . |

| С коротким винтом | 5,5 и 6,3 | 19, 25, 32, 38, 51, 64, 76, 102, 127 мм Для 6,3 мм есть еще 70, 80, 90, 102, 130, 150 и 170 мм |

| С длинным винтом | 5,5 и 6,3 | 25, 32, 38, 51 мм |

Кровельные саморезы делают из оцинкованной стали. И лучше если цинкование гальваническое. Такое покрытие более долговечное. Поверх оцинковки иногда еще наносится краска. Цвет — в тон с покрытием. Шайбы делают или тоже оцинкованными или из алюминиевого сплава. Шайба, как говорили, имеет уплотнение из резины или силикона. Резина лучше EPDM, она и на открытом воздухе не теряет эластичности долгое время. Ходовые размеры кровельных саморезов приведены в таблице.

Головки

Справочная статья, основанная на экспертизе автора.

Шуруп и саморез являются крепежными изделиями, представляющими собой стержень с головкой и наружной резьбой. В некоторых источниках считается, что саморез является разновидностью шурупа. Функциональная характеристика этого изделия – создание внутренней резьбы в отверстии соединяемого предмета.

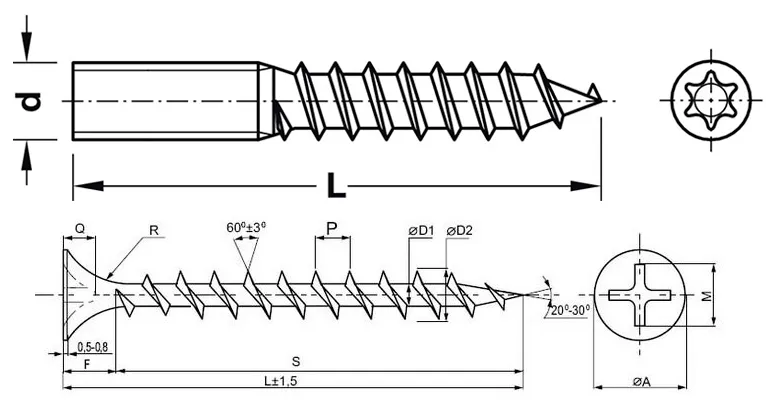

Наружная резьба на поверхности шурупа занимает половину или меньше всей длины стержня, причем возле головки находится гладкая поверхность, а возле кончика стержня – резьбовая. Наружная резьба самореза или покрывает всю поверхность стержня, или большую его часть. Кроме того, высота резьбы и ее шаг у самореза больше, чем у шурупа. Высота резьбы шурупа от конца к основанию стержня нарастает в большей степени, чем у самореза. Стержни также отличаются остротой – стержень самореза заточен острее. Сам стержень у самореза более тонкий, чем у шурупа.

На цилиндрической поверхности шурупа и самореза имеется треугольная резьба – у самореза эта резьба покрывает всю поверхность внешней части головки, а у шурупа только часть. Такое отличие определяет более высокую стойкость изделия у шурупа с технической точки зрения. С фактической же стороны, саморезы изготавливают из более прочных материалов, что делает их намного прочнее шурупов. Саморезы обычно производят из твердых марок стали, например из марки «закаленная сталь». Применение сплавов с повышенной прочностью обусловлено особой технологией изготовления саморезов, включающей термическую обработку при высоких температурах.

Болт, шпилька, винт

Для уточнения стоит обратиться к официальному документу, коим является ГОСТ 27017‑86 «Крепежные изделия. Термины и определения». В нем собраны все основные характеристики по каждому конкретному метизу.

Согласно этому «словарику» и винт и болт – это крепежные изделия, имеющие стержень с наружной резьбой. Это, в принципе, ничего нам не говорит, потому как почти все основные метизы обязаны состоять из стержня. Однако в тексте ГОСТа есть то, что и расшифровывает, собственно, чем винт отличается от болта. Таких характеристик две.

Болт имеет головку , в то время как его сородич – обладатель некоего «конструктивного элемента для передачи крутящего момента», и это далеко не всегда такая же шестигранная или полукруглая головка. «Элементом» может быть и просто шлиц, нанесенный на один из концов тела винта.

Еще одно отличие – это способ соединения. Болтовой (его так и называют) отличается обязательным наличием дополнительного крепления – гайки, в то время как винтовое крепление требует только наличия резьбы, ею и обходится.

Не будем останавливаться и сравним другие крепежные изделия, ведь, болт, шпилька, винт, а еще шуруп и саморез часто мимикрируют друг под друга.

Шпилька – крепежное изделие, очень похожее на винт и болт, отличия правда, только в одной части, а именно в стержне с резьбой. Вообще-то, именно это – цилиндрическое тело с нарезкой на обоих концах или по всей длине – и представляет из себя шпилька. Она используется, когда появляется необходимость скрепить две поверхности, порой с оставлением промежутка между ними.

Шуруп – отличительной чертой этого крепежа считается особенность наконечника. Он, как правило, имеет конусообразный вид, что позволяет данному метизу самому создавать резьбу внутри поверхности, в которую его вкручивают. Впрочем, шурупы настолько интеллигентны, что требуют для себя предварительной обработки в виде отверстия, ибо чаще всего их используют в соединениях довольно мягких материалов – пластмассы или дерева.

Более брутальный старший брат шурупа – саморез или самонарезающий шуруп. И вот тут-то с терминами происходит загвоздка. Болт, шпилька, винт – тут различия вроде бы относительно понятны. Что касается шурупа и самореза, ГОСТ 27017-86 не считает их ни равноправными типами крепежных изделий, ни даже подвидами. Официальная версия такова: шуруп – метиз в виде стержня со специальной нарезкой и коническим окончанием, которое формирует резьбу в отверстии рабочей поверхности.

Болт и винт отличия

А вот то, что мы привыкли называть саморезом – это не шуруп, хотя по конструкции практически ему идентичен, а самонарезающий винт, отличием которого является наконечник в виде конуса и умение самостоятельно формировать резьбу просто сразу в детали. Ну а если саморез оканчивается сверлом, правильное официальное название такого крепежа будет самосверлящий самонарезающий винт. Довольно сложное имя, особенно для идентификации крепежных изделий в магазинах.

Чтобы не запутывать потенциальных покупателей, сами производители часто уходят от официальных, стандартизированных названий. Размеры и качественные характеристики крепежных изделий соответствуют ГОСТ, а вот наименования упрощаются. Винт и болт отличия означают сами себя, если первый небольших размеров, а второй поставляется сразу с гайкой. Шурупом называют изделия с коническим незаостренным наконечником, а вот под саморезами чаще всего подразумевают крепежи со сверлом. Тут уж точно сложно ошибиться.

Различные детали крепежа присутствуют на многих изделиях, и многие из нас сталкиваются с ними постоянно, например, при работе с различными строительными материалами. До недавнего времени наиболее популярным средством для крепежа считался шуруп, однако в последнее время всю большую актуальность приобретают именно саморезы. Разница между двумя деталями имеется довольно существенная, и ее необходимо знать каждому человеку, собирающемуся осуществлять крепеж двух различных элементов.

Основные отличия

Для тех, кто не особо разбирается в инструментах и материалах, саморезы и шурупы практически одинаковые. Если говорить о прочности и многофункциональности, то саморезы значительно выигрывают.

При производстве они обрабатываются специальным покрытием, благодаря чему приобретают высокую стойкость к коррозии, в отличие от шурупов, которые поддаются воздействию ржавчины. Рассмотрим самые основные характеристики, чем шуруп отличается от саморезов:

- Саморезы изготавливаются из закаленной стали, благодаря чему обладают высокой прочностью. Из-за этого технология производства саморезов намного сложнее, чем изготовление шурупов

- Конец самореза и ребра резьбы значительно острее, чем шурупа. Поэтому он и получил такое название «саморез», то есть «сам режу». Это значит, что метиз может при вращении и давлении сам прорезать материал, в который он вкручивается.

- Шуруп намного меньше и шаг резьбы меньший, чем у самореза. В связи с таким качеством шуруп значительно уступает своему саморежущему родственнику.

- Для шурупа предварительно нужно сделать отверстие, а саморез сам может сделать резьбу в детали.

Ну и самое основное отличие шурупа от самореза – это металл. Шурупы производятся из стали, а для саморезов используется исключительно закаленный металл.

Шурупы и саморезы

В завершение хочется отметить, что и шуруп и саморез – это виды метизной продукции, которая применяется для крепления различных материалов при строительстве и ремонтных работах. Практически, они между собой очень похожи, ведь саморез – это разновидность шурупа, но если присмотреться, то эти изделия имеют множество отличий.

Одно из основных – это область применения и крепость материала. Например, саморез используется для крепления разных поверхностей – и металлических и бетонных. Для этого он изготавливается по специальной технологии, при которой металл сначала закаляется, а потом поддается специальной обработке.

А шуруп считается более хрупким и используется для пластика или дерева. Для него предварительно необходимо просверлить отверстие, в отличие от самореза с острым концом, который сам «бурит» себе место в изделии. Таким образом, можно сделать вывод, что саморез превзошел шуруп, благодаря своей плотности, крепости, надежности и возможности применения на любых поверхностях.

Отличие самореза от шурупа — на видео:

https://youtube.com/watch?v=3184MAZ_8ic

Крепежные системы

Шуруп: история и современность

Всего пару десятилетий назад любой опытный домашний мастер мог подсказать, что для надёжного соединения деталей при помощи шурупов требуется использование двух крепежных элементов в каждом месте крепления. Сама технология крепления выглядела так: делалось под шуруп тонкое отверстие, затем туда наполовину глубины закручивался первый шуруп, потом он выкручивался и выбрасывался. Затем второй шуруп уже завинчивался на всю глубину. Вот такая странная технология была обусловлена тем, что шурупы изготавливались из низкопрочной стали и при завинчивании их шлицы довольно быстро выходили из строя.

В общем случае, стандартный шуруп — это стальной стерженек с отформованной (накатанной) резьбой, вытянутой формы, с заострённым кончиком с одной стороны и с головкой — с другой. Современные шурупы и саморезы значительно опередили своих предшественников и по качеству изготовления, и по удобству их использования. В настоящее время также возросли требования к производству строительно-монтажных работ, поэтому, в том числе, пришли современные шурупы на смену старым аналогам, которые имеют более высокие характеристики по прочности и технологичности.

По дереву

Наиболее часто используемым не только на производстве, но и в быту является шуруп по дереву. Существует множество видов, типоразмеров и форм шурупов, предназначенных для выполнения различных технологических операций, связанных с древесиной. А вот наверно самым востребованным у населения и в быту являются так называемые саморезы по дереву. Наиболее ходовые типоразмеры и удельный вес приведен в сводной таблице.

| Диаметр, мм | Длина, мм | Масса, кг на 1000 штук |

|---|---|---|

| 3,50 | 16,00 | 1,000 |

| 3,50 | 19,00 | 1,091 |

| 3,50 | 25,00 | 1,359 |

| 3,50 | 32,00 | 1,672 |

| 3,50 | 35,00 | 1,806 |

| 3,50 | 41,00 | 2,073 |

| 3,50 | 45,00 | 2,252 |

| 3,50 | 51,00 | 2,520 |

| 3,50 | 55,00 | 2,699 |

| 3,50 | 64,00 | 3,145 |

| 3,50 | 65,00 | 3,145 |

| 3,90 | 64,00 | 3,709 |

| 3,90 | 70,00 | 4,040 |

| 4,20 | 70,00 | 4,516 |

| 4,20 | 76,00 | 4,892 |

| 4,20 | 90,00 | 5,770 |

| 4,80 | 90,00 | 8,427 |

| 4,80 | 95,00 | 8,427 |

- фосфатное,

- желтый цинк,

- белый цинк.

Саморез

Из названия следует, что этот крепёжный элемент способен самостоятельно нарезать резьбу, без дополнительного сверления. Он используется при работе с деревянными, металлическими, пластиковыми, гипсокартонными и другими поверхностями.

Головка этого крепежа может быть цилиндрической формы, пресс-шайбой (для укрепления кровли), а также в виде усечённого конуса либо шестигранника (для скрепления тяжёлых предметов). Наконечник самореза может быть заострённым, а может иметь форму сверла.

От вида резьбы зависит его дальнейшее применение. Саморезы с частой резьбой используются для закручивания в металлические и пластиковые поверхности, с редкой — для деревянных, а со смешанной — для бетонных.

Отличия, преимущества

Что же такого хорошего в саморезах, ведь они практически те же шурупы, но имеющие более высокое качество? Саморезы изготавливаются по определенной технологии. Для изготовления используется только прочные стальные сплавы, которые проходят последующую термическую обработку. Иначе можно сказать, что их изготавливают из закаленной стали. Как и весь стальной крепеж, саморезы для защиты от коррозии могут быть фосфатированы, оксидированы или гальванически оцинкованы с применением пассивирования.

После такой обработки саморезы становятся характерного черного или блестяще белого цвета и приобретают значительную устойчивость к коррозии. Для стыковки с инструментом у них используются четкие и точные шлицы, имеющие форму креста.

Саморезы, изготовленные из латуни или нержавейки, можно считать экзотикой.

Саморезы с высокой винтовой резьбой имеют тонкий и острый профиль. Очень легко можно нарезать резьбу в достаточно твердых металлах саморезами с таким профилем резьбы. При этом его конец выполнен в виде острого конуса. Он как шило проделывает в материале отверстие для точной установки и для того, чтобы можно было начать нарезку резьбы. Работу конца самореза можно сравнить с работой бура. У некоторых видов саморезов на конце сформировано подобие сверла, которое дает возможность избежать сверления и нарезки резьбы. При этом он легко вворачивается в металл, имеющий толщину до 2 мм.

Те саморезы, которые используются для крепежа различных металлических частей, имеют более частую резьбу. Достаточно часто у них имеется двухзаходная резьба.

Универсальные саморезы имеют резьбу со средним шагом длины.

Для скрепления частей деревянных конструкций используются саморезы, у которых имеется широкий шаг резьбы, большой угол наклона и достаточно острый конец.

Самые востребованные саморезы имеют потайную головку, которая плавно переходит в стержень с резьбой. Такая форма крепежа идеально подходит для монтажа гипсокартонных листов. Не менее популярны у нас и саморезы, имеющие шестигранную головку. Чаще всего их применяют тогда, когда требуется повышенная прочность крепежа. Используют их вместе с дюбелями из пластика для крепления тяжелых предметов к стенам.

Кровельный саморез имеет шестигранную головку, которая переходит в крупную шайбу (пресс-шайба). У него есть резиновая прокладка для герметизации соединения, и окрашен он в один из распространенных цветов кровельных материалов (белый, зеленый, красный и т.д.).

Саморезы с полукруглой головкой, переходящей в шайбу, используют для соединения материалов имеющих форму листа. Такой крепеж для листового металла имеет резьбу с малым шагом. При этом форма головки увеличенного диаметра дает возможность более эффективно крепить материал за счет усиления прижимания к основанию, когда просто невозможно сделать зенковку.

Короткие саморезы с наконечником в виде сверла и полукруглой головкой используют для крепления частей, изготовленных из металлического профиля. Очень часто их называют клопами и блохами.

Так же шурупы и саморезы имеют отличия по подготовке материала к применению крепежа. При использовании шурупа необходимо просверлить отверстия, куда затем его ввинчивают. При использовании самореза материал такой подготовки не требует. Шурупы имеют только два вида головок. У саморезов огромное количество видов головок: несколько видов потайных головок, шестигранные с шайбой и без, полукруглые с шайбой и без, цилиндрические и трапециевидные.

Саморезы за счет своей прочности применяются для крепежа всевозможных материалов, начиная с дерева, пластмассы и до металла, бетона.

Можно сделать вывод: разница между шурупом и саморезом заключается в том, что шурупы требуют предварительно просверленного отверстия, а саморезы подходят практически для всех материалов и не требуют предварительной подготовки рабочей поверхности.

Внешний вид и форма

Шуруп – это длинная и тонкая металлическая заготовка с острой резьбой на всей ее длине. Верхняя часть шурупа имеет головку, которая может быть в разных формах: прямая (плоская), полусферическая (грибок), цилиндрическая (потайная). Головка служит для обеспечения удобства при затягивании шурупа с помощью отвертки или шуруповерта. Под головкой может находиться прессшайба, предотвращающая проворачивание шурупа в материале при затягивании.

Саморез – это также металлическая заготовка с резьбой, но в отличие от шурупа, ее конструкция имеет форму спирали. Саморез обладает более широким и плоским профилем, поэтому он легче вводится в материал. У самореза может быть разная форма головки: прямая (плоская), цилиндрическая (потайная), полусферическая (грибок) или капельник. В отличие от шурупа, саморез обычно не требует использования отвертки или шуруповерта, так как его можно забить прямо рукой или при помощи специального инструмента – отвертки с наконечником-битой, подходящим по размеру.

Таким образом, внешний вид и форма шурупа и самореза являются важными отличительными особенностями, которые также соответствуют их функциональности и способам применения в конструкциях.

Мебельные саморезы

Такой элемент также называется комфирмат или еврошуруп. Как правило, такие саморезы поставляются вместе с мебелью. Если же вы занимаетесь сборкой самостоятельно, то вам будут доступны варианты как длинных, так и коротких крепежей разного диаметра. Их общей чертой является редкая и высокая резьба, тупой конец, а также плоская шляпка с углублением для шестигранного ключа или сверла. Верхушка чаще всего закрывает декоративной заглушкой, которая делает крепеж практически незаметным.

Так как конец у еврошурупа тупой, то предварительно всегда выполняется засверливание.

Также для мебели используются шестигранные винты, которые очень похожи на привычные болты (их называют «глухарями»). Однако в этом случае резьба будет более редкой, а конец крепежа более острым. Такие изделия необходимы для монтажа массивной мебели или довольно крупных элементов. При желании, такой болт можно вкрутить и в бетон. Только в этом случае нужен будет дюбель (в два раза больше винта).

Также глухари применяются для скатных и других тяжеловесных конструкций.

Полезно! Шестигранный винт легко выкручивается гаечным ключом.

Саморезы с головкой в виде шестигранника

Саморезы с головкой в виде шестигранника

Такие саморезы применяют в основном для деревянных изделий и они обычно имеют толщину от 6 до 10 мм. Для того, чтобы вкрутить такой саморез, в изделии сверлится специальное отверстие, диаметром на 1,5-2 мм меньше самого самореза. Чтобы закрутить такой саморез понадобится гаечный ключ или головка диаметром 10, 13 или 17 мм. Если используется саморез с дюбелем, то выбирать дюбель необходимо как минимум в два раза больше диаметра самого самореза.

Например, если сам саморез имеет диаметр 3,5 мм, то дюбель будет иметь диаметр – 6 мм. Отверстие в бетонной стене под такие саморезы делается соответственно диаметру выбранного дюбеля. Если необходимо закреплять направляющие из профиля или алюминиевые уголки, а также прикреплять к стене картину, планку под ковер или что-то подобное, то для этого используют пластиковые дюбеля, размером 6/40 или 6/60 со шляпкой типа«грибок» или «потай». Для такого крепления необходимо пробурить в стене аккуратное отверстие соответсвующее диаметру дюбеля данного самореза, например буром 6 мм. Затем в отверстие вставляется дюбель, в который забивается или вкручивается сам саморез.

Итак, основное различие между стандартными саморезами и шурупами заключается в том, что последние применяют для крепежа к деревянным конструкциям. Шурупы для дерева требуют сверления отверстий. А вот саморезы отлично подойдут для крепежа к более прочной основе, например металлу, бетону, камню или кирпичу, что чаще всего не потребует предварительного сверления отверстий.

Что такое саморезы?

Саморезы являются элементарной единицей практически на каждом этапе ремонта квартиры, но в то же время существует огромное количество нюансов связанных с саморезами о которых многие попросту не знают. Например, почему у одних саморезов на шляпке звездочка, а у других крестик или почему у одних саморезов резьба идет до самой шляпки, а у других нет. Чтобы узнать ответы на эти и многие другие вопросы я подготовил эту статью

Любой саморез состоит из 5-ти частей:

- Острие

- Резьба

- Тело самореза (область между резьбой и шляпкой)

- Шляпка самореза

- Шлиц самореза (углубление определенной формы на шляпке)

Виды и формы шурупов и саморезов

Шурупы и саморезы представляют собой металлические крепежные изделия, используемые для скрепления различных материалов. Они имеют много различий и отличаются по видам, формам и назначению.

Шурупы обычно имеют острую накатанную резьбу по всей длине стержня и коническую головку с прорезью под отвертку. Они применяются для соединения деталей из древесины, металла или пластмассы. Шурупы бывают с полной или частичной резьбой, с различными типами головок: глухая, цилиндрическая, с потайной головкой или с крестовым шлицем. Также шурупы могут быть лакированными, окрашенными или нержавеющими.

Саморезы отличаются полным протяжением шага резьбы на всю длину стержня. Они обычно используются для соединения металлических или пластиковых деталей с древесиной. Саморезы бывают с прямой и крестообразной резьбой, с различными типами головок: цилиндрическая, плоская, полукруглая или с потайным шлицем. Также саморезы могут быть окрашенными или с покрытием из цинка для защиты от коррозии.

Каждый вид и форма шурупов и саморезов предназначены для определенных задач. Выбор правильного металлического крепежа важен для достижения надежного соединения и длительного срока службы товара.

Размеры саморезов и шурупов

Основными для шурупов и саморезов являются два размера: диаметр и длина. За номинальный диаметр шурупа или самореза принимается диаметр окружности выступов его резьбы. В настоящее время шурупы выпускаются следующих диаметров: 1.6, 2.0, 2.2, 2.5, 3.0 (2.9), 3.5, 3.8 (3.9), 4.0, 4.2, 4.5, 4.8, 5.0, 5.5, 6.0, 6.3, 7.0, 7.5, 8.0, 10.0, 12.0 мм.

При этом следует иметь в виду, что саморез того или иного типа вовсе не обязательно выпускается всех возможных диаметров. Наиболее широкий ряд производимых диаметров имеют универсальные саморезы, специализированные саморезы имеют более узкие размерные ряды. Длина самореза или шурупа измеряется по разному для потайной и выпуклой головки изделия. Для потайной за номинальную длину принимается полная длина изделия, а для выпуклой – расстояние от опорной поверхности головки до конца самореза.Длины шурупов и саморезов нормализованы и имеют одинаковый размерный ряд: 4.5, 6.5, 7, 10, 11, 12, 13, 14, 16, 18, 19, 20, 22, 25, 29, 30, 32, 35, 36, 38, 40, 41, 45, 50, 51, 55, 57, 60, 64, 66, 70, 76, 80, 89, 90, 100, 102, 120, 140, 160, 180, 200, 230, 250, 280, 300 мм. Для некоторых специализированных изделий могут применяться и другие длины. Естественно, что шурупы одного диаметра выпускаются с ограниченным рядом длин.

Выбор диаметра и длины шурупа определятся в первую очередь нагрузкой, которую должно выдерживать соединение, а кроме того размерами соединяемых деталей, материалом установки и другими факторами. При определении диаметра шурупа вворачиваемого в пластмассовый распорный дюбель следует ориентироваться на рекомендации производителя, приведенные в каталогах или на упаковке дюбелей. Дело в том, что с одной стороны, чем больше диаметр шурупа – тем прочнее соединение, но, с другой стороны, требуемый для установки крутящий момент при этом возрастает. И тогда могут быть превзойдены возможности инструмента или сорвана головка самореза. Длина шурупа (Lш) вычисляется как сумма номинальной длины дюбеля,(Lд) толщины прикрепляемой детали (S) и диаметра шурупа (d). Последнее слагаемое обеспечивает выход конца самореза из дюбеля. Для классических шурупов (с углом на конце 400) этого достаточно, но для остроконечных саморезов длину требуемого шурупа необходимо увеличить, чтобы весь его наконечник вышел из дюбеля при закручивании.

Related Posts via Categories

- Класс прочности болтов – насколько хорошо метизы противостоят разрушению?

- Анкерный болт с гайкой – испытанный вариант крепежа

- Дюбель-гвоздь – какие крепежные изделия самые качественные?

- Анкерные болты – особый вид крепежа для сложных конструкций

- Обозначение болтов по ГОСТ – ориентируемся в мире метизов

- Как заклепать заклепку – автоматические и ручные методы для разных материалов

- Изготовление болтов – понятный технологический процесс

- Игольчатый пружинный шплинт – ушастый крепеж для сферы машиностроения

- Высокопрочные болты – полная информация о крепежных изделиях

- Размеры вытяжных заклепок – над чем следует подумать при расчете?

Типы головок и резьбы

Головка самореза может быть полукруглой, потайной, цилиндрической или в виде шестигранника. Существуют варианты в виде конуса, а также имеющие пресс-шайбу. Буравчик может иметь острый конец, притупленную форму или напоминать сверло.

Шлиц самореза бывает прямым, шестигранным, крестообразным или напоминать шестилучевую зведочку. Существуют варианты PZ (Pozidriv) и PH (Phillips), которые отличаются углами в области вершины.

Резьба может предполагать следующие варианты нанесения:

- средний;

- редкий;

- смешанный;

- частый.

При выборе самореза необходимо обращать внимание на шаг и характер нанесения резьбы. Он определяет возможность использования крепежного элемента для работы с конкретным видом материала

Частая нарезка оптимально подходит для соединения деталей из металла.

Отличия шурупов и саморезов

Редкая резьба предназначена для материалов с небольшими показателями плотности, к которым принято относить древесину, пластик, асбест и гипс.

Таковы основные отличия саморезов по дереву. Смешанный тип подходит для кирпича и бетона. А резьба с разным количеством заходов может быть однозаходной и двухзаходной.

Саморез & Шуруп: в чем отличие

Саморез и шуруп внешне похожи: оба элемента имеют вид стержня с наружной резьбой и шляпкой на верхушке. Однако у саморезов резьба более острая и, как правило, более высокая – доходит до шляпки. Еще одно отличие – материал изделий. Саморезы изготавливают из твердых стальных сплавов, прошедших термическую обработку, что придает им высокую прочность. Для шурупов используют мягкие виды стали. У каждого материала свои достоинства и недостатки. У шурупов при закручивании часто «слизываются» шлицы, зато они гнутся, но не ломаются, в отличие от саморезов.

Саморез.

Шурупы, в основном, используют, работая с деревом. Саморез применяют как крепежный элемент для деталей не только из дерева, но и пластика, металла, гипсокартона и даже бетона. Подготовка к применению также отличается. Под шуруп нужно сверлить отверстие. Для самореза это не обязательно – он вворачивается в материал за счет более острых граней резьбы и кончика стержня.

Шуруп.

Как выкрутить сорванный шуруп

Отличие между шурупом и болтом заключается в их форме: шурупы имеют резьбу по всей длине, а болты имеют плоскую головку и гладкую стержень. Также шурупы обычно используются для прикрепления материалов, в которых есть резьбовое отверстие, в то время как болты требуют предварительного сверления отверстия.

Если вы проворачиваете шуруп и он сорвался, вы можете попробовать следующие способы, чтобы его выкрутить:

- Используйте специальные инструменты: В магазинах инструментов можно найти специальные наборы для удаления сорванных шурупов. Они включают в себя специальные сверла или извлекатели, способные погрузиться в отверстие и извлечь сорванный шуруп.

- Попробуйте отвернуть шуруп: Если сорванный шуруп не сидит очень плотно, попробуйте отвернуть его при помощи отвертки или шестигранного ключа. Убедитесь, что инструмент тщательно прилегает к головке шурупа, чтобы не повредить его еще больше.

- Проверьте направление: Иногда, если вернуть шуруп в том же направлении, в котором он был завинчен, вы можете выкрутить его. Попробуйте понять, какой был исходный поворот и попытайтесь повернуть шуруп в противоположную сторону.

- Расширьте отверстие: В случае, если сорванный шуруп остался слишком крепко зажат, вам может потребоваться расширить отверстие, чтобы получить больше пространства для маневра. Это можно сделать, используя сверло чуть большего диаметра и сверлив отверстие рядом с существующим.

- Удаляйте по частям: Если ничто другое не сработало, можно попробовать удалить сорванный шуруп по частям. Сверлите отверстие рядом с шурупом и потом удалите отходы. Повторяйте этот процесс до тех пор, пока не останется только головка шурупа, которую можно будет легко извлечь с помощью плоскогубцев или клещей.

Важно помнить, что при выкручивании сорванного шурупа нужно быть осторожным, чтобы не повредить окружающие материалы. Если вы не уверены в своих способностях, лучше обратиться к профессионалам

2 Особенности крепежных деталей

Саморезы появились в конце XX века, когда на строительный рынок стали выходить конструкции из гипсокартона. Данный материал приобрел такую популярность, что его использовали практически для любых целей: изготовление межкомнатных перегородок, отделка потолков, сооружение шкафчиков и т. п.

Гипсокартон стал предъявлять повышенные требования к крепежным материалам. Вот тогда и появились саморезы – каленые шурупы с острыми концами. Они не требовали предварительной подготовки отверстий, за счет чего стали широко использоваться на строительном рынке. Изначально новый крепеж получил название «еврошуруп», но со временем название отпало, и он стал называться саморезом.

Крепление гипсокартона саморезами

Например, саморезы незаменимы для крепления объемных и легких материалов, но при крепеже элементов, способных оказать большие нагрузки, от данной детали лучше отказаться. В ином случае саморез может сломаться. Мастера не раз сталкивались с ситуацией, когда головки крепежа просто отваливались при закручивании в плотный материал.

Шуруп при этом может погнуться, но не сломаться. Несколько десятков лет назад шурупы изготавливались из мягкого материала, что серьезно затрудняло работу с ними. Так, прорези в шляпке «слизывались» сразу же после первых движений. Приходилось забивать шурупы молотком, поэтому высокие показатели прочности на разлом у крепежных элементов проверены многими годами практической работы.

Основные различия

Неопытные мастера или люди, далекие от работы с инструментами, могут запутаться в определениях «шуруп» и «саморез», что может стать причиной неправильного подбора крепежных материалов и усложнения основной задачи

Чтобы легко справиться с завинчиванием крепежа в любое основание, важно понимать, в чем разница между этими изделиями. Невооруженным взглядом сложно понять различия, но в работе они имеют огромное значение. Чтобы разобраться с тем, чем отличается шуруп от самореза, удобнее представить сравнительную таблицу этих двух изделий

Чтобы разобраться с тем, чем отличается шуруп от самореза, удобнее представить сравнительную таблицу этих двух изделий.

Различия | Шуруп | Саморез |

материал | Создаются из мягкой стали | Изготавливаются из твердых разновидностей стали. |

обработка | Не подвергаются термообработке и защите от коррозии | В процессе производства подвергаются термообработке, за счет чего приобретают большую прочность, а обработка от коррозии позволяет противостоять внешним факторам. |

форма основания | Тупой край изделия | Острый наконечник |

резьба | Мелкая резьба с небольшим шагом | Крупная резьба с достаточно большим шагом |

Данных таблицы достаточно, чтобы отличить саморез от шурупа, но есть еще ряд особенностей.

- При работе с саморезами не возникает необходимости в просверливании материала, так как крепеж имеет кончик, похожий на сверло, хорошо нарезанную резьбу и высокую прочность, что позволяет использовать изделие для работы с деревом, пластиком, металлом и бетоном. Для прочного и легкого закручивания шурупа без просверливания поверхности не обойтись.

- Саморезы имеют высокую прочность ввиду прохождения этапа закалки, что позволяет работать даже с прочными материалами, но несмотря на все положительные качества, они обладают хрупкостью, ввиду чего головку можно оторвать или откусить пассатижами. Шурупы созданы из более мягкого материала, потому они не ломаются, а гнутся, что более удобно для ряда случаев.

- На саморезах резьба нанесена на весь стержень, что позволяет вкрутить изделие по самую головку и максимально закрепить его. Шурупы имеют неполную резьбу, под шляпкой у них есть гладкое пространство, что помогает при стяжных работах, так как материал не трескается при динамической работе.

В следующем видео рассказывается, чем отличается шуруп от самореза.

Из какого материала изготавливают саморезы

Крепежный элемент состоит из основы и покрытия. Если говорить об основном материале, то саморезы бывают из:

- Углеродистой стали. Материал представляет собой сплав углерода и железа. Никаких других примесей в составе нет, поэтому готовые изделия получаются наиболее прочными.

- Нержавеющей стали. В этом случае используется сталь, в которой содержится не более 10,5% хрома. Благодаря этому крепеж устойчив к коррозии и обладает хорошей прочностью. Такие саморезы служат верой и правдой долгий срок и отвечают всем гигиеническим требованиям. В связи с этим именно их использую при работе в медицинских учреждениях.

- Латуни. В качестве основы выступает медь, в которую добавляется цинк, олово, железо, марганец или свинец. Латунный вариант также считается очень хорошим, так как такой саморез отличается износостойкостью и долговечностью. Латунь отлично выдерживает низкие температуры, обладает свойством не магнититься и не ржавеет.

Также стоит обратить внимание и на то, чем крепежные элементы покрыты. Саморезы могут быть:

- Фосфатированными. В этом случае изделие, изготовленное из углеродистой стали, проходит обработку фосфатами. Такие крепежи оптимально подойдут для влажных помещений.

- Оксидированными. Также изготовлены из углеродистой стали, на которую дополнительно наносится оксидная пленка. Крепежи этого типа применимы только для помещений с нормальными показателями влажности.

Полезно! Оксидированные и фосфатированные саморезы можно узнать по черному цвету покрытия.

Оцинкованными. Изготавливаются из того же материала, только в качестве покрытия используется уже цинк. Это делает изделия универсальными, так как их можно использовать как внутри, так и снаружи дома. По цвету они могут быть золотистыми, серебряными и черными.

Самый простой вариант – это саморез без покрытия. Такие изделия используются только внутри помещений с нормальной влажностью.

Отличаться изделия могут и по резьбе.