Углеродистые инструментальные стали

Инструментальные стали — это особая группа сталей, обладающих специфическими свойствами. Эти стали предназначены для изготовления режущего и измерительного инструмента, штампов.

По условиям работы инструмента к углеродистым инструментальным сталям предъявляют следующие требования:

- стали для режущего инструмента (резцы, сверла, метчики, фрезы и др.) должны обладать высокой твердостью, износостойкостью и теплостойкостью;

- стали для измерительного инструмента должны быть твердыми, износостойкими и длительное время сохранять размеры и форму инструмента;

- стали для штампов (холодного и горячего деформирования) должны иметь высокие механические свойства (твердость; износостойкость, вязкость), сохраняющиеся при повышенных температурах;

- стали для штампов горячего деформирования должны обладать устойчивостью против образования поверхностных трещин при многократном нагреве и охлаждении.

Инструментальные углеродистые стали (ГОСТ 1435–99) выпускают следующих марок: У7, У8, У8Г, У9, У10, У11, У12 и У13. Цифры указывают на содержание углерода в десятых долях процента. Буква Г, например У8Г, после цифры означает, что сталь имеет повышенное содержание марганца, что обеспечивает большую твердость сплава.

Марка инструментальной углеродистой стали высокого качества имеет букву А, например У12А: инструментальная углеродистая сталь высокого качества, содержащая 1,2% С. Инструменты, применение которых связано с ударной нагрузкой, например зубила, бородки, молотки, изготовляют из сталей У7А, У8А. Инструменты, требующие большой твердости, но не подвергающиеся ударам, например сверла, метчики, развертки, шаберы, напильники, изготовляют из сталей У12А, У13А. Стали У7—У9 подвергают полной, а стали У10— У13 — неполной закалке.

Недостатком углеродистых инструментальных сталей является их низкая теплостойкость — способность сохранять большую твердость при высоких температурах нагрева. При нагреве выше 200°С инструмент из углеродистых сталей теряет твердость, т.е. при повышенных температурах нужно применять инструменты из других сталей.

Области применения легированной стали

Легированная сталь, благодаря своим уникальным свойствам, нашла применение в различных отраслях промышленности. Ее высокая прочность, стойкость к коррозии, устойчивость к высоким температурам и другие характеристики делают ее незаменимым материалом в следующих областях:

- Автомобильная промышленность. Легированная сталь используется для изготовления различных деталей автомобилей, таких как подвески, трансмиссии, двигатели и кузовные элементы. Ее высокая прочность и надежность позволяют создавать автомобили с улучшенными характеристиками без увеличения их массы.

- Судостроение. Использование легированной стали в судостроении позволяет создавать суда с высокой нагрузочной способностью и устойчивостью к коррозии. Она используется для конструкции корабельных оцинкованных каркасов, палуб и других элементов судов.

- Нефтегазовая промышленность. Легированная сталь широко применяется при эксплуатации месторождений нефти и газа. Она используется для строительства морских и наземных нефтепроводов, газопроводов, а также при проектировании и изготовлении буровых установок и оборудования.

- Энергетика. В сфере энергетики легированная сталь используется для изготовления различных деталей энергетических установок, включая турбинные лопасти, роторы и конденсаторы. Ее высокая прочность и стойкость к высоким температурам делают ее незаменимым материалом для энергетической отрасли.

- Машиностроение и инженерное проектирование. Легированная сталь применяется в машиностроении для создания различных деталей машин, оборудования и инструментов. Ее прочность, износостойкость и устойчивость к нагрузкам позволяют создавать высококачественные и долговечные изделия.

Все эти области применения подтверждают важность и необходимость легированной стали в современной промышленности. Благодаря ее уникальным характеристикам, данному материалу удалось найти широкое применение и стать одним из основных строительных блоков прогрессивных технологий и разработок

Разница между низко-, средне- и высокоуглеродистыми сталями

Железо и углерод являются основными компонентами стали, причем углерод играет решающую роль в придании прочности сплаву. Чистому железу не хватает значительной прочности и твердости, поэтому для улучшения этих свойств стали необходимо добавление углерода.

Исходная форма железа, используемая в производстве стали, содержит относительно высокое содержание углерода. Оно может достигать 2,1% — максимального количества углерода, позволяющего материалу сохранять классификацию стали.

Тем не менее, железо может подвергаться дальнейшей обработке для снижения содержания углерода. Такое манипулирование содержанием углерода приводит к изменениям в различных свойствах материала, таких как:

- Прочность: это способность материала выдерживать нагрузку, которая измеряется его пределом текучести и пределом прочности на разрыв. Предел текучести представляет собой стадию, на которой в материале происходит деформация без разрушения, а предел прочности указывает уровень напряжения, необходимого для разрушения материала.

- Пластичность: измеряет степень, до которой материал можно растянуть или удлинить, не становясь хрупким. Это свойство оценивается посредством удлинения, которое количественно определяет процентное увеличение длины, которому может подвергнуться материал, прежде чем достигнет точки разрушения.

- Твердость: относится к стойкости материала к износу и его способности эффективно обрабатываться. Эту характеристику часто оценивают с помощью таких шкал, как Твердость по Роквеллу шкала или шкала твердости по Бринеллю.

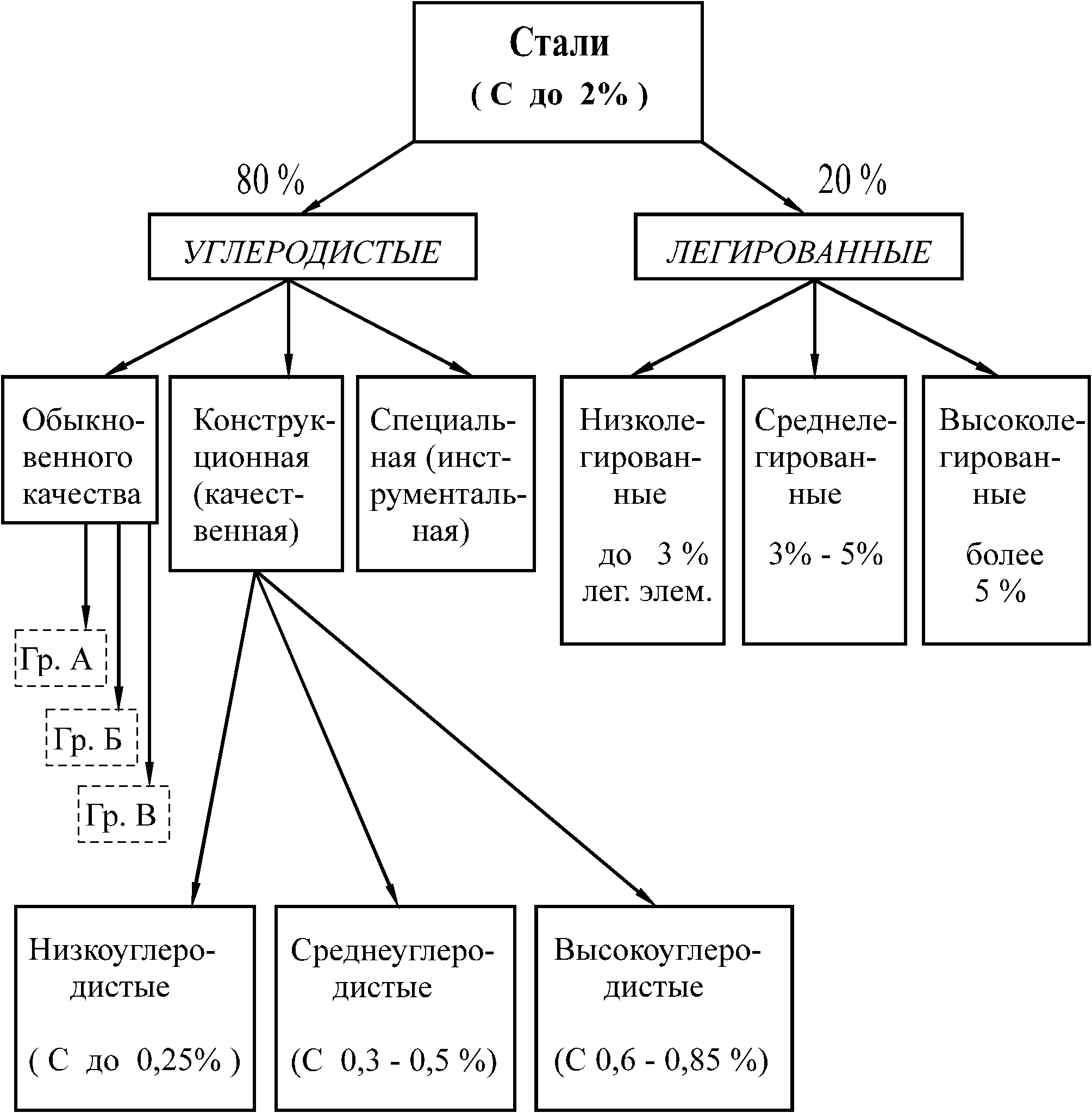

Содержание углерода в стали обычно уменьшают, чтобы разделить ее на три основные категории: низкоуглеродистую (или мягкую), среднеуглеродистую и высокоуглеродистую сталь.

- Низкоуглеродистая сталь: Этот вид стали характеризуется низким содержанием углерода, что обеспечивает отличную свариваемость, ковкость и пластичность. Он находит широкое применение в крупных конструкциях, таких как мосты и здания, а также в изделиях из проволоки и кузовах автомобилей. С ним легко работать, и он обычно не подвергается термическая обработка.

- Среднеуглеродистая сталь: В отличие от низкоуглеродистой стали, среднеуглеродистая сталь содержит более высокий уровень углерода и марганца. Это приводит к увеличению прочности и твердости, но снижению пластичности. Он обычно используется в таких областях, как механические детали, железнодорожные пути и т. д. шестерни. Среднеуглеродистая сталь может подвергаться термическая обработка для повышения своей силы. Сварка среднеуглеродистой стали является более сложной задачей по сравнению с низкоуглеродистой сталью. Он высоко ценится для приложений средней прочности.

- Высокая углеродистая сталь: Эта категория может похвастаться самым высоким содержанием углерода среди трех, что обеспечивает исключительную прочность и твердость. Однако он имеет тенденцию быть хрупким и его трудно сваривать из-за высокого содержания углерода. Высокоуглеродистая сталь часто используется в производстве инструментов, таких как дрели, метчики и молотки. Он более склонен к термическим трещинам и его трудно сваривать из-за высокого содержания углерода.

Основное различие между этими тремя типами углеродистых сталей заключается в содержании в них углерода, что приводит к различиям в их соответствующих характеристиках. В таблице ниже представлена сводная информация о содержании углерода и соответствующих свойствах.

| Виды углеродистой стали | Содержание углерода | Характеристики |

| Низкоуглеродистая сталь | от 0,05% до 0,32% | пластичныйПодатливыйЖесткийЛегко соединяется и свариваетсяПлохая устойчивость к коррозии |

| Среднеуглеродистая сталь | от 0,30% до 0,60% | СильнееСильнееМенее пластичныйМеньшая пластичностьХорошая устойчивость к коррозии |

| Высокая углеродистая сталь | от 0,60% до 1,7% | Очень сильныйОчень сложноПлохая пластичностьПлохая пластичностьЛучшая коррозионная стойкость |

Сравнение долговечности и стойкости: сплав и углеродистая сталь

Когда дело доходит до оценки материалов для конкретных применений, особенно в сложных условиях, ключевую роль играют два атрибута: долговечность и стойкость. Сталь в ее различных формах часто выбирают из-за этих качеств.

Давайте углубимся в то, как углеродистая и легированная сталь относятся к долговечности и стойкости.

Углеродистая сталь: аспекты долговечности

Долговечность углеродистой стали во многом зависит от содержания в ней углерода, которое может варьироваться от 0.04% до 2.5%.

- Низкоуглеродистая сталь: Этот тип часто называют мягкой сталью. Он относительно мягкий, поэтому ему легко придавать форму. Однако эта мягкость означает, что он может быстрее изнашиваться или деформироваться под сильными нагрузками.

- Среднеуглеродистая сталь: Здесь содержание углерода точно сбалансировано, что обеспечивает повышенную прочность и твердость по сравнению с низкоуглеродистой сталью. Этот баланс обеспечивает ему приличную долговечность, особенно против износа.

- Высокая углеродистая сталь: Это самая твёрдая среди углеродистых сталей и, как следствие, невероятно устойчивая к истиранию. Однако его твердость делает его более хрупким, а это означает, что он может сломаться при экстремальных нагрузках или внезапных ударах.

Легированная сталь: игра на долговечность

Долговечность легированной стали является совокупным результатом смешивания различных металлов с основным железом и углеродом. Для улучшения определенных свойств можно добавлять такие элементы, как марганец, хром и никель.

- Износостойкость: Состав некоторых легированных сталей обеспечивает исключительную износостойкость. Хром, например, при добавлении создает защитный слой на поверхности стали, резко снижая износ.

- Ударопрочность: Никель и марганец повышают прочность стали. Это означает, что сталь может поглощать больше энергии во время удара, не разрушаясь, что делает ее идеальной для сред, где внезапные напряжения вызывают беспокойство.

Сопротивление: против коррозии и тепла

- Коррозионная стойкость углеродистой стали: Сама по себе устойчивость углеродистой стали к коррозии не особенно высока. Воздействие влаги или химикатов может привести к ржавчине. Однако защитные покрытия или обработки, такие как гальванизация или покраска, могут защитить его от коррозии.

- Коррозионная стойкость легированной стали: Легированная сталь в этом плане блистает. Добавление таких металлов, как хром, никель или медь, может значительно повысить его устойчивость к окислению и коррозии. Например, нержавеющая сталь с высоким содержанием хрома особенно устойчива к ржавчине и образованию пятен.

- Жаростойкость углеродистой стали: Хотя углеродистая сталь может выдерживать ежедневные колебания температуры, она не предназначена для применения при высоких температурах. Длительное воздействие повышенных температур может ослабить его, сократив общий срок службы.

- Жаростойкость легированной стали: Здесь снова лидирует легированная сталь. Определенные легирующие элементы, такие как молибден, вольфрам и ванадий, могут значительно повысить жаростойкость стали. Это делает некоторые легированные стали идеальными для таких отраслей, как производство энергии, где компоненты часто подвергаются воздействию высоких температур.

Устойчивость к окружающей среде

Помимо коррозии и нагрева, жизненно важное значение может иметь устойчивость к факторам окружающей среды. Например, сталь, используемая в морской среде, должна противостоять соленой воде, которая может вызывать коррозию

Здесь выбирают нержавеющую сталь или специально разработанные легированные стали из-за их способности противостоять воздействию солей.

Таблица: Сравнительная долговечность и стойкость углеродистой и легированной стали

| Атрибут | Углеродистая сталь | Легированная сталь |

|---|---|---|

| Базовая долговечность | Зависит от содержания углерода | Усилено легирующими элементами |

| Износостойкость | От среднего до высокого | Обычно высокий (особенно с добавлением хрома) |

| Ударопрочность | От низкого до среднего | Высокий (с никелем или марганцем) |

| Устойчивость к коррозии | Низкая (требуется защитное покрытие) | Высокий (благодаря таким элементам, как хром или никель) |

| Термостойкость | Умеренный (не для высокотемпературных применений) | Высокий (с такими элементами, как молибден или вольфрам) |

| Устойчивость к окружающей среде | Может варьироваться, но обычно требует защитных мер. | Обычно высокий уровень в специально разработанных типах. |

Сварка и обрабатываемость: углеродистая и легированная сталь

Двумя важными факторами для отраслей, использующих сталь, являются сварка и обрабатываемость. Способность плавно соединить два куска металла и простота обработки этого металла играют решающую роль в определении его полезности для определенных применений. И легированная, и углеродистая сталь обладают уникальными характеристиками в этих аспектах.

Сравнение сварочных характеристик

Углеродистая сталь, как правило, более удобна для сварщиков, чем легированная сталь, которая обладает различными сварочными свойствами в зависимости от конкретных легирующих компонентов. В таблице ниже сравниваются различные сварочные характеристики легированной и углеродистой стали.

Таблица: Сварочные характеристики углеродистой стали по сравнению с легированной сталью

| Характеристика | Углеродистая сталь | Легированная сталь |

|---|---|---|

| Общая безопасность при сварке | Более удобен для сварки благодаря однородному составу. | Различные свойства сварки в зависимости от конкретных легирующих компонентов. |

| Влияние состава на сварку | Меньшее количество элементов мешает процессу сварки из-за его относительной простоты. | Некоторые стали чувствительны к поступлению тепла во время сварки, что влияет на свойства вблизи зоны сварки. |

| Предпочтительные методы сварки | Хорошо подходят дуговая сварка в среде защитного металла (SMAW) и дуговая сварка в газе (GMAW). | Могут потребоваться специальные сварочные стержни или методы, основанные на определенных легирующих элементах. |

| Требования к термообработке | Средне- и высокоуглеродистые стали могут нуждаться в термообработке после сварки для снятия напряжений и снижения хрупкости. | Часто требуется как предварительный нагрев перед сваркой, так и термообработка после сварки, чтобы обеспечить целостность сварного шва и предотвратить растрескивание. |

| Рекомендации по специализированной сварке | Обычно не требуется. | В зависимости от легирующего элемента может потребоваться использование специализированных сварочных стержней. |

Сравнение обрабатываемости

Обрабатываемость углеродистой стали обычно снижается по мере увеличения содержания углерода. Однако при наличии правильных инструментов и технологий можно эффективно обрабатывать даже высокоуглеродистую сталь.

Напротив, на обрабатываемость легированной стали сильно влияют конкретные содержащиеся в ней легирующие элементы. Некоторые элементы могут улучшить обрабатываемость, тогда как другие могут ее ухудшить. Например:

- Сера: Часто добавляют для улучшения обрабатываемости.

- Никель, Хром, Молибден: Это может снизить обрабатываемость стали.

Таблица: Сравнение сварки и обрабатываемости

| Характеристики | Углеродистая сталь | Легированная сталь |

|---|---|---|

| свариваемость | Обычно легче сваривать. | Может быть сложной задачей, в зависимости от легирующих элементов |

| Machinability | Зависит от содержания углерода; обычно обрабатываемый | Под влиянием конкретных элементов; может варьироваться от простого к сложному |

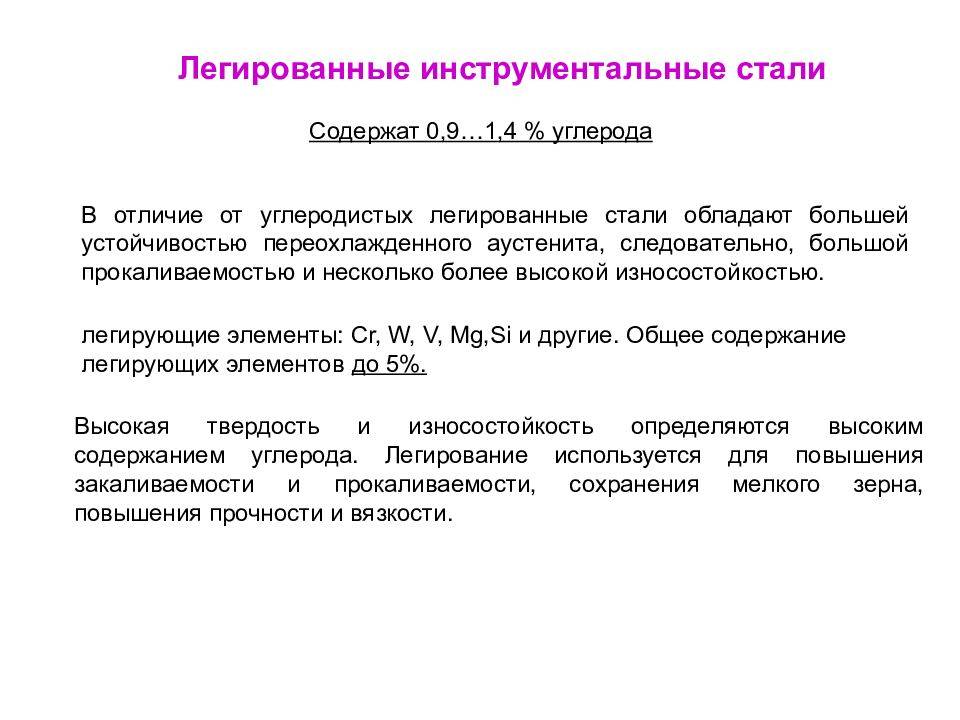

Влияние легирующих элементов. Маркировка легированных сталей

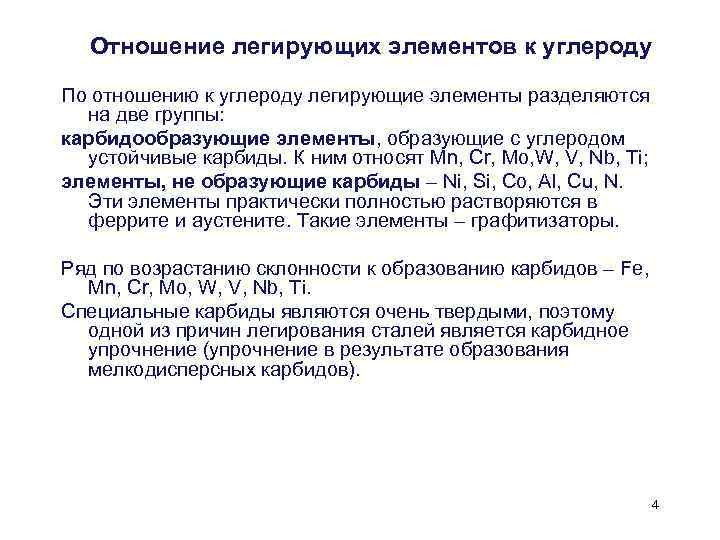

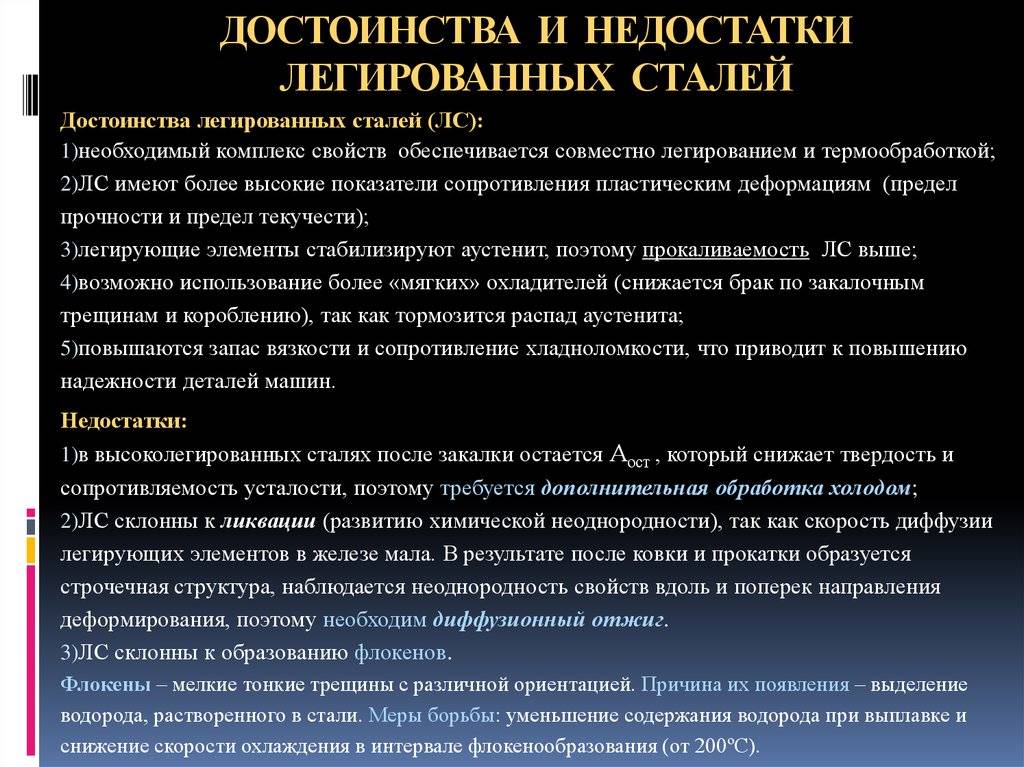

Для улучшения физических, химических, прочностных и технологических свойств стали легируют, вводя в их состав различные легирующие элементы (хром, марганец, никель и др.). Стали могут содержать один или несколько легирующих элементов, которые придают им специальные свойства.

Таблица 1. Механические свойства качественной конструкционной стали

при растяжении

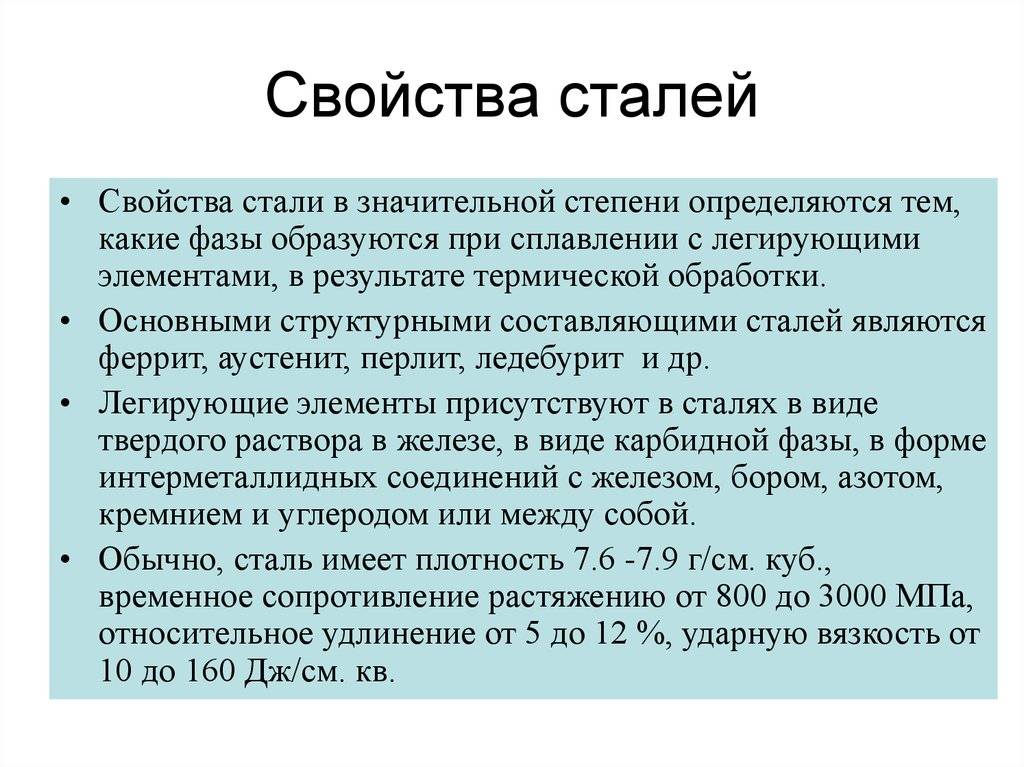

Основной структурной составляющей в конструкционной стали является феррит, занимающий в структуре не менее 90% по объему. Растворяясь в феррите, легирующие элементы упрочняют его.

Твердость феррита (в состоянии после нормализации) наиболее сильно повышают кремний, марганец и никель — элементы с решеткой, отличающейся от решетки -Fe. Молибден, вольфрам и хром влияют слабее. Большинство легирующих элементов, упрочняя феррит и мало влияя на пластичность, снижают ударную вязкость (за исключением никеля). При содержании до 1% марганец и хром повышают ударную вязкость. Свыше этого содержания ударная вязкость снижается, достигая уровня нелегированного феррита при 3% Сr и 1,5% Мn.

Повышению конструктивной прочности при легировании стали способствует увеличение прокаливаемости. Улучшение прокаливаемости стали достигается при ее легировании несколькими элементами, например Сr + Мо, Cr + Ni, Cr + Ni + Mo и другими сочетаниями различных элементов.

Высокая конструктивная прочность стали обеспечивается рациональным содержанием в ней легирующих элементов. Избыточное легирование после достижения необходимой прокаливаемости приводит к снижению вязкости и облегчает разрушение стали.

Хром оказывает благоприятное влияние на механические свойства конструкционной стали. Его вводят в сталь в количестве до 2%; он растворяется в феррите и цементите.

Никель — наиболее ценный легирующий элемент. Его вводят в сталь в количестве от 1 до 5%.

Марганец вводят в сталь до 1,5%. Он распределяется между ферритом и цементитом. Никель заметно повышает предел текучести стали, но делает ее чувствительной к перегреву. Всвязи с этим для измельчения зерна одновременно с никелем в сталь вводят карбидообразующие элементы.

Кремний является некарбидообразующим элементом, и его количество в стали ограничивают до 2%. Он значительно повышает предел текучести стали и при содержании более 1% снижает вязкость и повышает порог хладноломкости.

Молибден и вольфрам являются карбидообразующими элементами, которые большей частью растворяются в цементите. Молибден в количестве 0,2…0,4% и вольфрам в количестве 0,8…1,2% в комплексно легированных сталях способствуют измельчению зерна, увеличивают прокаливаемость и улучшают некоторые другие свойства стали.

Ванадий и титан — сильные карбидообразущие элементы, которые вводят в небольшом количестве (до 0,3% V и 0,1% Ti) в стали, содержащие хром, марганец, никель, для измельчения зерна. Повышенное содержание ванадия, титана, молибдена и вольфрама в конструкционных сталях недопустимо из-за образования специальных труднорастворимых при нагреве карбидов. Избыточные карбиды, располагаясь по границам зерен, способствуют хрупкому разрушению и снижают прокаливаемость стали.

Бор вводят для увеличения прокаливаемости в очень небольших количествах (0,002…0,005%).

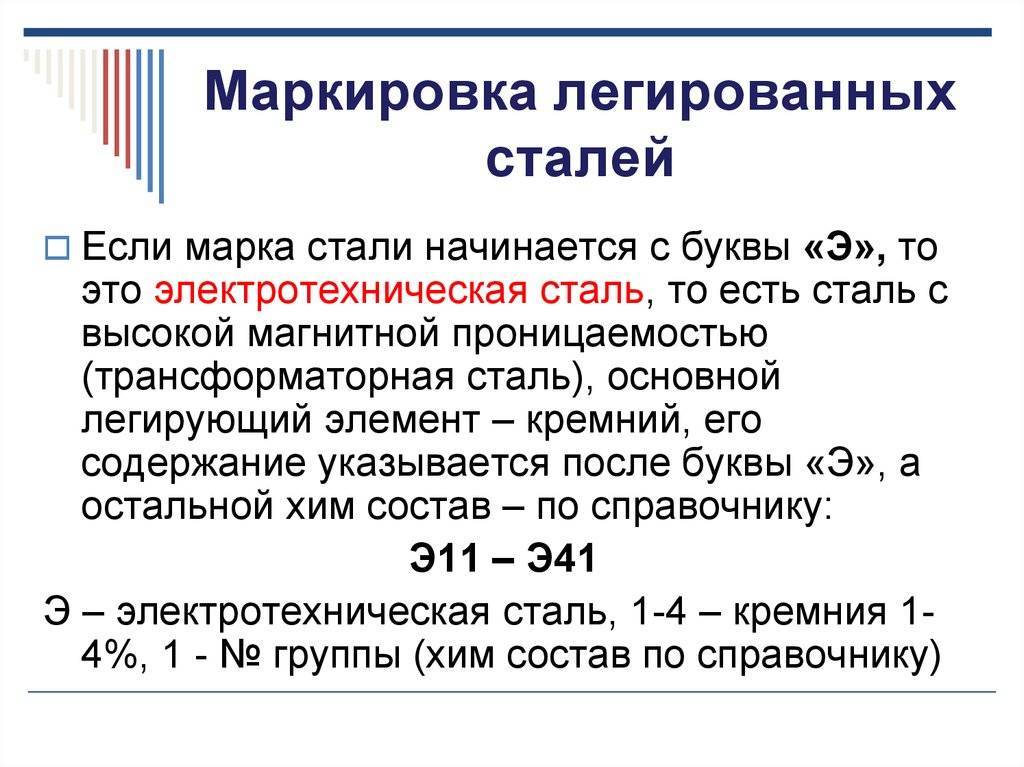

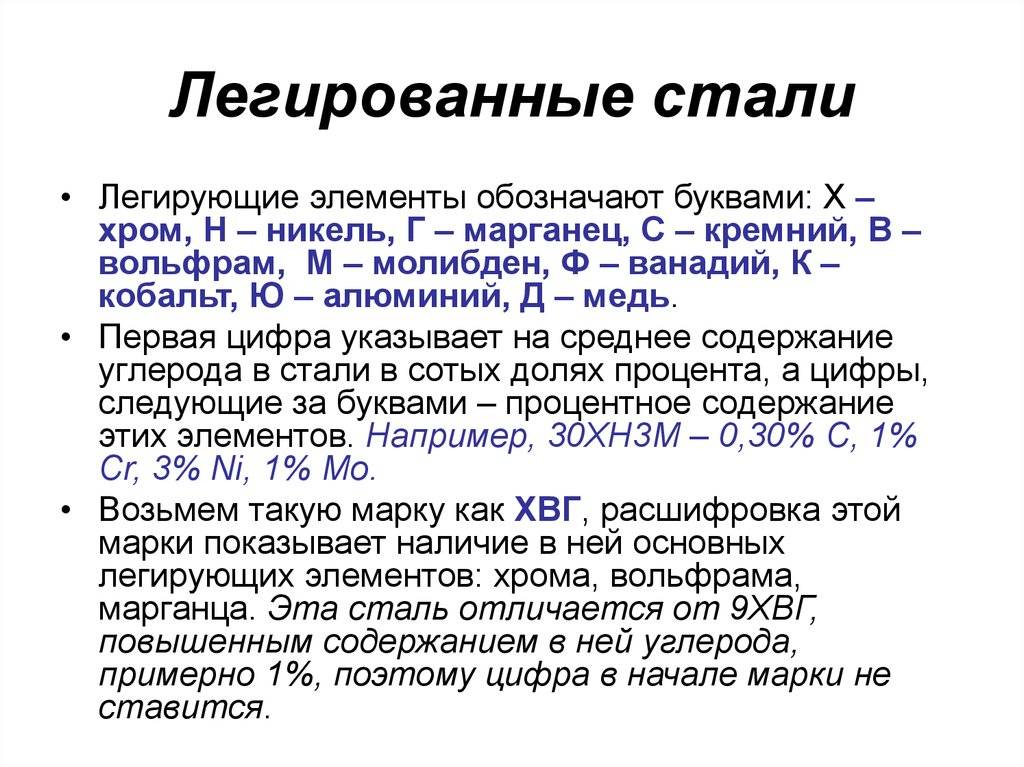

Марка легированной качественной стали состоит из сочетания букв и цифр, обозначающих ее химический состав. Легирующие элементы имеют следующие обозначения (ГОСТ 4543–71):

Цифра, стоящая после буквы, указывает на содержание легирующего элемента в процентах. Если цифра не указана, то легирующего элемента содержится до 1,5%.

В качественных конструкционных легированных сталях две первые цифры марки показывают содержание углерода в сотых долях процента. Высококачественные легированные стали имеют в конце марки букву А, а особо высококачественные — Ш. Например, сталь марки 30ХГСН2А: высококачественная легированная сталь содержит 0,30% углерода, до 1% хрома, марганца, кремния и до 2% никеля; сталь марки 95Х18Ш: особо высококачественная, выплавленная методом электрошлакового переплава с вакуумированием, содержит 0,9…1,0% углерода; 17…19% хрома, 0,030% фосфора и 0,015% серы. Легированные конструкционные стали делят на цементуемые, улучшаемые и высокопрочные.

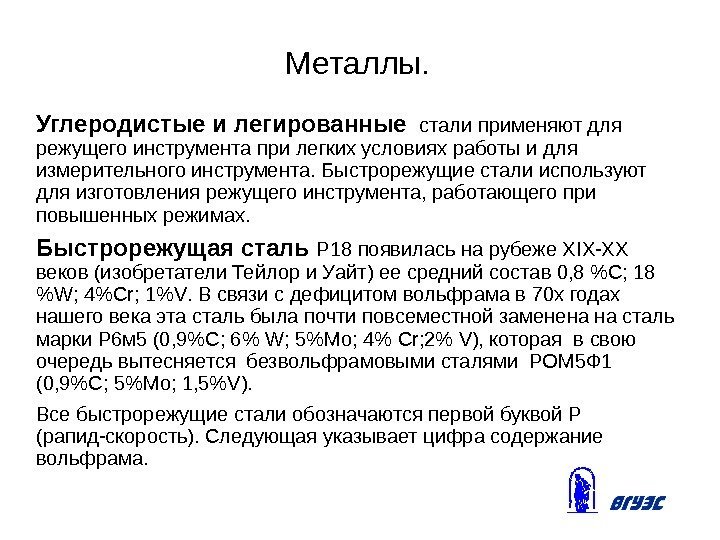

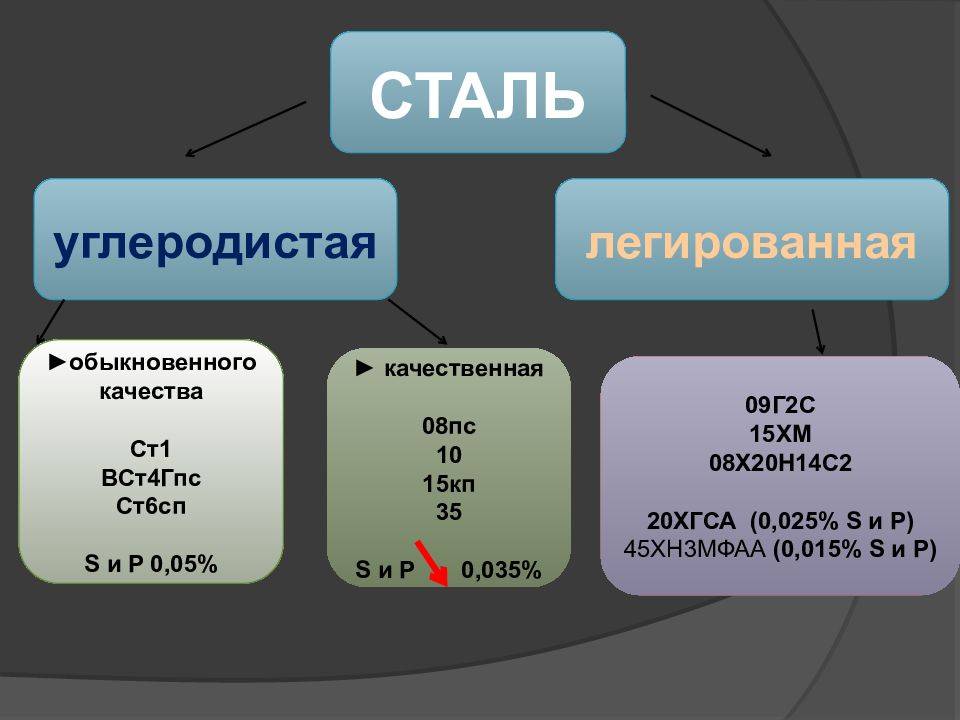

Углеродистые и легированные стали

Металлические конструкции, арматуру для железобетона, трубы, крепежные детали и другие строительные изделия изготовляют, как правило, из конструкционных углеродистых сталей; конструкционные легированные стали используют только для особо ответственных металлличе-ских конструкций и арматуры для предварительно напряженного бетона. Однако благодаря эффективности объем ис-иользования легированных сталей постоянно расширяется.

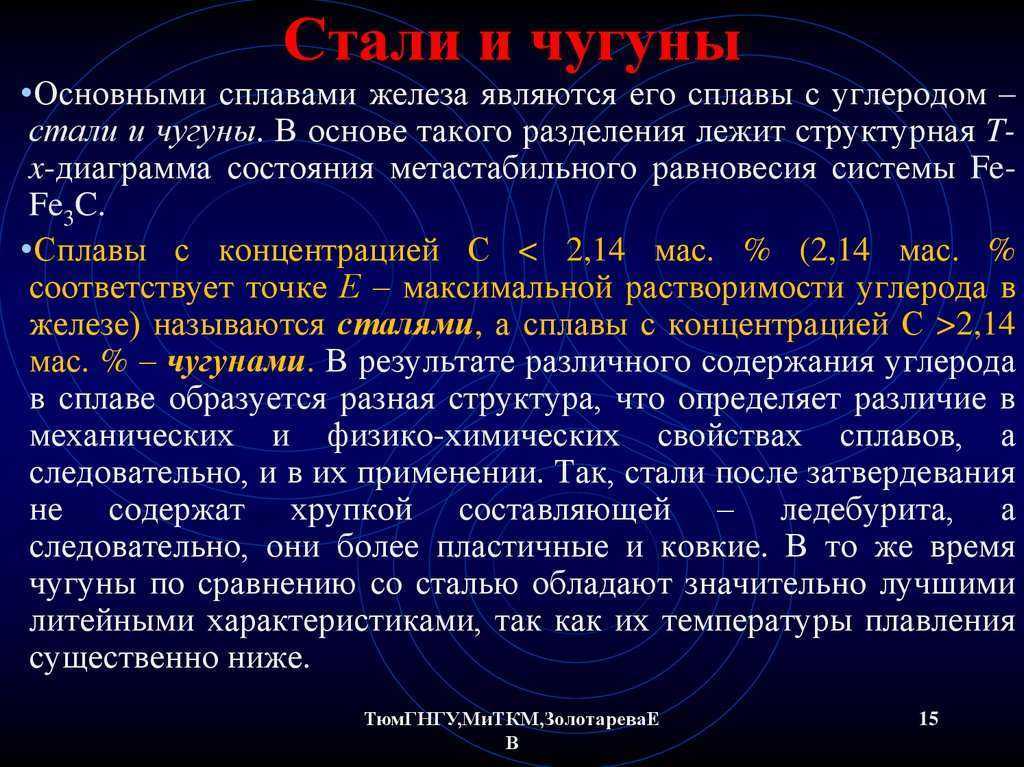

Углеродистые стали — это сплавы, содержащие железо, углерод, марганец и кремний, а также вредные примеси — серу и фосфор, снижающие механические свойства стали (их содержание не должно превышать 0,05…0,06 ). В зависимости от содержания углерода такие стали делятся на низко (до 0,25 углерода), средне- (0,25…0,6%) и высокоуглеродистые (свыше 0,65%). С повышением содержания углерода уменьшается пластичность и повышается твердость стали; прочность ее также возрастает, но при содержании углерода более 1% вновь снижается. Повышение прочности и твердости стали объясняется увеличением содержания в стали твердого компонента — цементита.

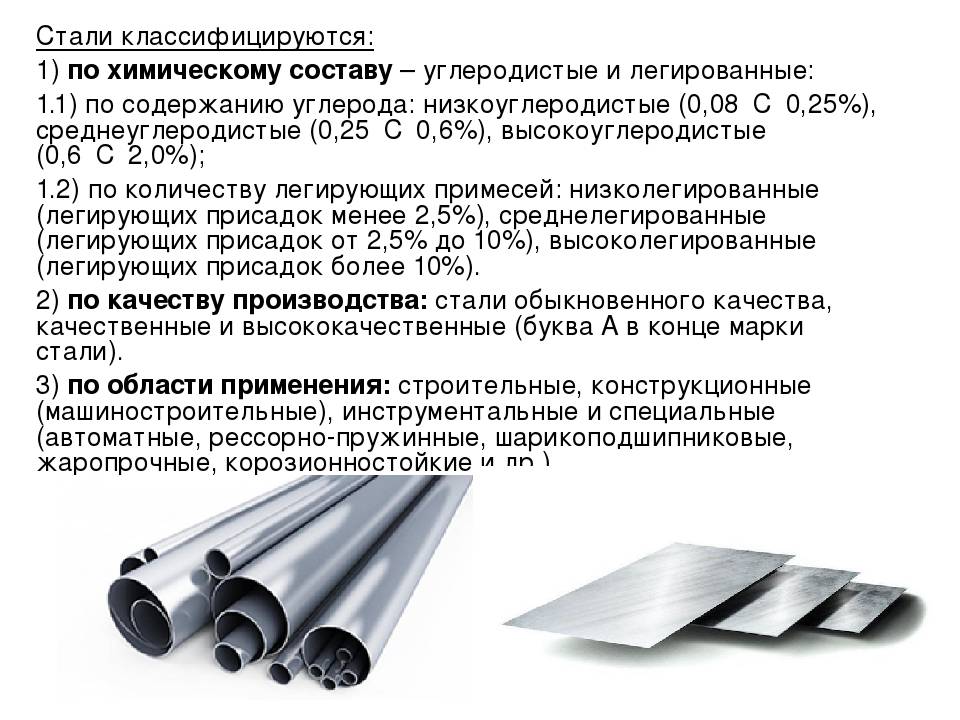

Углеродистые стали по назначению подразделяют на сталь общего назначения и инструментальные.

Углеродистую сталь общего назначения подразделяют на три группы: А, Б и В.

Из стали марок Ст1 и Ст2, характеризующейся высокой пластичностью, изготовляют заклепки, трубы, резервуары и т. п.; из стали СтЗ и Ст5 — горячекатаный листовой и фасонный прокат, из которого выполняют металлические конструкции и большинство видов арматуры для железобетона. Эти стали хорошо свариваются и обрабатываются.

Стали группы Б (БСтО, БСт1, БСтЗ и т. д. до БСтб) поставляют с гарантированным химическим составом; стали группы В — с гарантированными химическим составом и механическими свойствами. Благодаря определенности химического состава стали групп Б и В можно подвергать термической обработке.

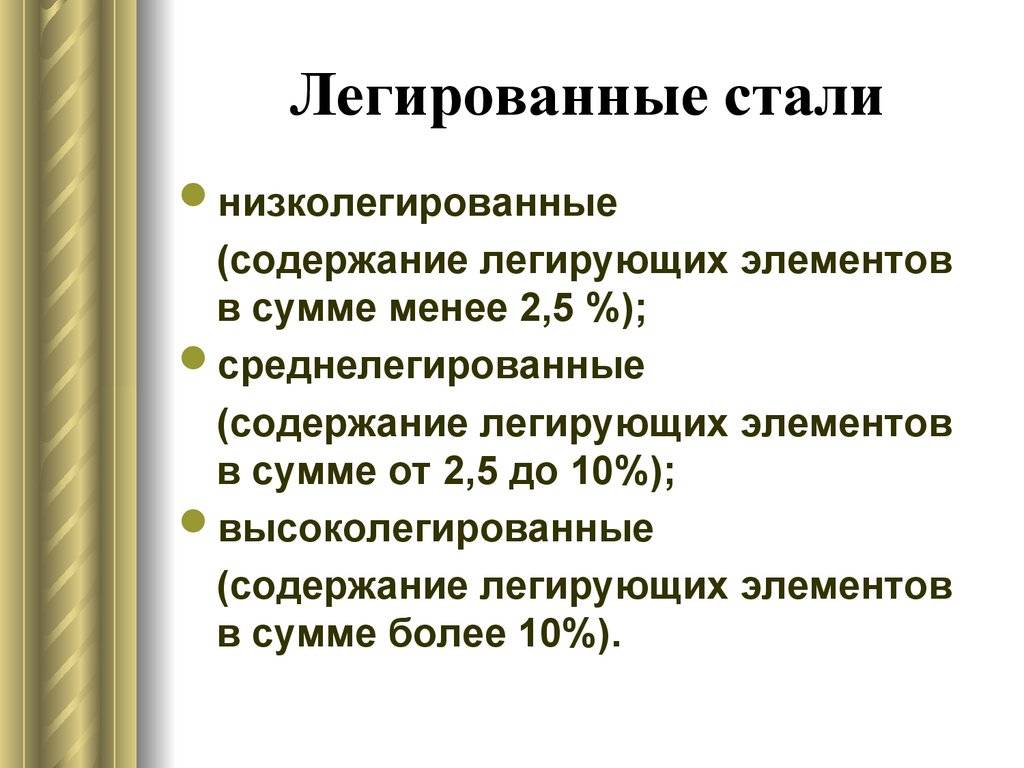

Легированные стали помимо компонентов, входящих в углеродистые стали, содержат так называемые легирующие элементы, которые повышают качество стали и придают ей особые свойства. К легирующим элементам относятся: марганец — Г, кремний — С, хром — X, никель — Н, молибден — М, медь — Д и другие элементы. Каждый элемент имеет свое назначение: марганец повышает прочность, износостойкость стали и сопротивление ударным нагрузкам без снижения ее пластичности, кремний — упругие свойства, никель и хром улучшают механические свойства, повышают жаростойкость и коррозионную стойкость; молибден улучшает механические свойства стали при нормальной и повышенной температурах.

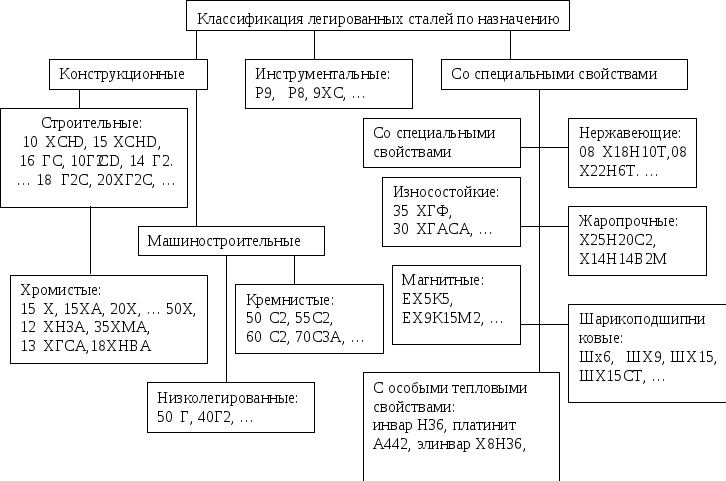

Легированные стали по назначению делят на конструкционные, инструментальные и стали со специальными свойствами (нержавеющие, жаростойкие и др.). Для строительных целей применяют в основном конструкционные стали.

Конструкционные низколегированные стали содержат не более 0,6% углерода. Основные легирующие элементы низколегированных сталей: кремний, марганец, хром, никель. Другие легирующие элементы вводят в небольших количествах, чтобы дополнительно улучшить свойства стали. Общее содержание легирующих элементов не превышает 5%.

Низколегированные стали обладают наилучшими механическими свойствами после термической обработки.

При маркировке легированных сталей первые две цифры показывают содержание углерода в сотых долях процента, следующие за ним буквы — условное обозначение легирующих элементов. Если количество легирующего элемента составляет 2% и более, то после буквы ставят еще цифру, указывающую это количество. Например, марка стали 25ХГ2С показывает, что в ней содержится 0,25% углерода, около 1% хрома, 2% марганца и около 1% кремния. При маркировке высококачественных легированных сталей (с низким содержанием серы и фосфора) в конце ставится буква А.

В строительстве применяют легированные стали 10ХСНД, 15ХСНД для изготовления ответственных металлических конструкций (ферм, балок), 35ХС, 25Г2С, 25ХГ2СА, ЗОХГСА и 35ХГСА — для изготовления арматуры для предварительно напряженного бетона.

Прочность на растяжение таких сталей в 2…3 раза выше, чем обыкновенных углеродистых сталей СтЗ и Ст5. Так, у стали ЗОХГСА предел прочности при растяжении не менее 1100 МПа, а у стали 35ХГСА — не менее 1600 МПа (у стали Ст5 — 500…600 МПа). Такие высокие прочностные показатели позволяют получать из легированных сталей более легкие конструкции при сохранении необходимой несущей способности. Это, в свою очередь, снижает расход металла и уменьшает массу здания.

![§ 42. углеродистые и легированные стали [1986 попов к.н. - материаловедение для каменщиков, монтажников конструкций]](https://otlichaet.com/wp-content/uploads/4/6/5/46557f21dd9875fa77936075c9ee8c28.jpeg)