Полимеризация: характеристики и принципы

Полимеризация — это химическая реакция, в результате которой мономеры (молекулы с низкой молекулярной массой) соединяются в длинные цепочки, образуя полимеры (молекулы с высокой молекулярной массой).

Основные характеристики полимеризации:

- Молекулярная масса полимера: при полимеризации происходит увеличение молекулярной массы мономера в несколько раз, что приводит к образованию полимеров с высокой молекулярной массой.

- Скорость реакции: полимеризация может проходить как быстро (радикальная полимеризация), так и медленно (степенная или координационная полимеризация).

- Разделение по типу связей: полимеризация может происходить с образованием однородных связей (гомополимеризация) или разнообразных связей (сополимеризация).

- Метод инициации реакции: полимеризацию можно инициировать различными способами, такими как использование тепла, света или химических реагентов.

Основные принципы полимеризации:

- Мономерные реакции: полимеризация происходит поэтапно, начиная с реакции мономеров между собой, образуя активные радикалы или ионы.

- Реакция присоединения: активные радикалы или ионы мономеров присоединяются к уже существующим молекулам полимера, образуя новые связи и удлиняя цепочки.

- Режим роста полимерной цепи: полимеризация может происходить в равной степени по всей длине цепи (равномерный режим роста) или преимущественно в одном направлении (стереорегулярный режим роста).

- Терминация реакций: полимеризация может остановиться по различным причинам, например, присоединением молекулы-ингибитора или образованием первичных или вторичных анионных или катионных центров.

Полимеризация — это важный процесс в химической промышленности, который позволяет производить различные полимерные материалы с широким диапазоном свойств и применений.

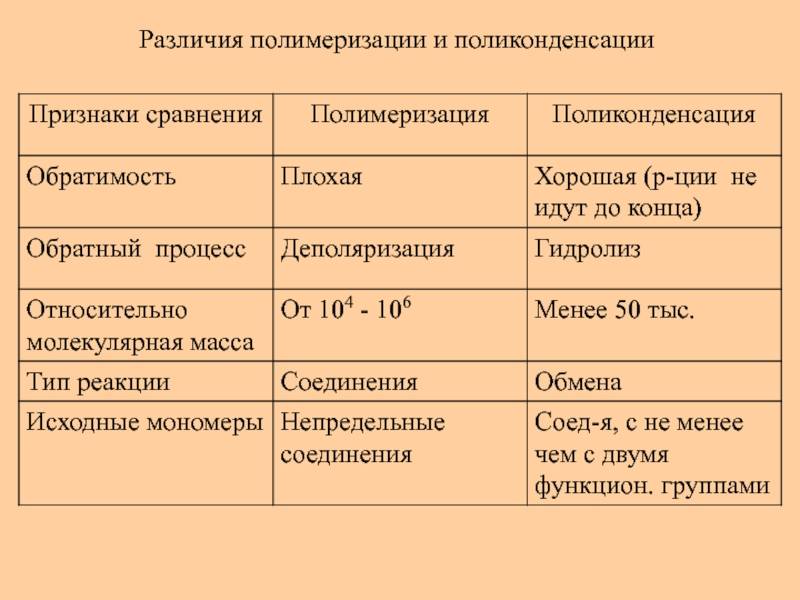

Отличия между реакциями

Реакции полимеризации и поликонденсации представляют собой два основных механизма образования полимерных материалов

Они имеют некоторые сходства, но также и отличия, которые важно учитывать при выборе конкретной реакции для синтеза желаемого полимера

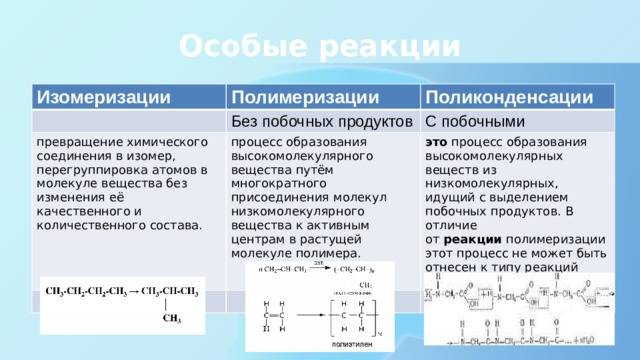

Одно из основных отличий между этими реакциями заключается в механизме образования полимерных цепей. В реакции полимеризации мономеры соединяются, образуя длинные цепи без образования побочных продуктов. Это означает, что полимерная цепь растет путем добавления мономерных единиц, и реакция происходит без выделения отходов.

С другой стороны, в реакции поликонденсации мономеры соединяются, образуя полимерную цепь, но при этом выделяются побочные продукты, такие как вода, спирт или другие газы. Это связано с тем, что при поликонденсации происходит не только связывание мономеров, но и отщепление молекулы, содержащей реакционную функциональную группу. Таким образом, реакция поликонденсации является более сложным и многокомпонентным процессом по сравнению с реакцией полимеризации.

Еще одной значительной разницей между реакциями полимеризации и поликонденсации является выбор мономеров. В реакции полимеризации обычно используются мономеры с двумя одинаковыми функциональными группами, которые могут присоединиться друг к другу и образовать длинные цепи. Например, этим механизмом образуются полимеры, такие как полиэтилен, полипропилен и полистирол.

С другой стороны, в реакции поликонденсации используются мономеры с разными функциональными группами, которые могут реагировать между собой и образовывать полимерные цепи. Например, полиэфиры, полиамиды и полиэстеры формируются при проведении реакции поликонденсации.

Кроме того, реакции полимеризации и поликонденсации могут иметь разные условия синтеза. Реакция полимеризации часто требует использования специальных катализаторов и определенных условий, таких как температура и давление, чтобы контролировать скорость и качество образующихся полимерных материалов. В то же время, реакция поликонденсации может быть проведена без катализаторов и при комнатных условиях.

Итак, реакции полимеризации и поликонденсации являются различными механизмами образования полимеров, и их выбор зависит от конкретных требований и желаемых свойств конечного полимерного материала.

Цепная полимеризация vs ступенчатая полимеризация

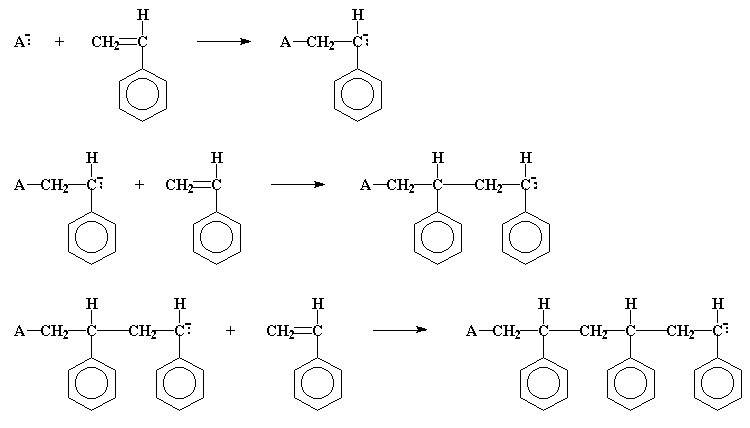

Второй важной группой рассматриваемого процесса являются реакции цепной и ступенчатой полимеризации. При цепном механизме реакций полимеризации, молекулы мономеров по одной присоединяются к растущей полимерной макромолекуле

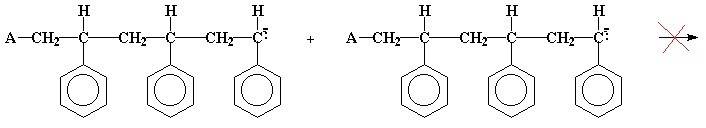

Рассмотрим механизм реакции цепной полимеризации на примере анионной полимеризации стирола:

При цепном механизме реакций полимеризации, молекулы мономеров по одной присоединяются к растущей полимерной макромолекуле. Рассмотрим механизм реакции цепной полимеризации на примере анионной полимеризации стирола:

А)

Б)

Как следует из схем реакции выше, в процессе полимеризации стирола, только мономеры стирола могут присоединяться (1) к растущей цепи полистирола. Две растущие цепи (2) не вступают во взаимодействие. Это основная особенность реакции цепной полимеризации, которая отличает данный процесс от ступенчатой полимеризации.

Ступенчатая полимеризация представляет из себя несколько более сложный процесс.

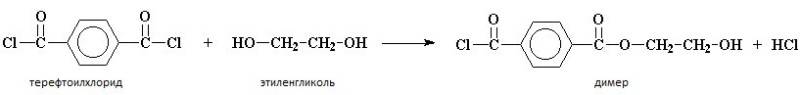

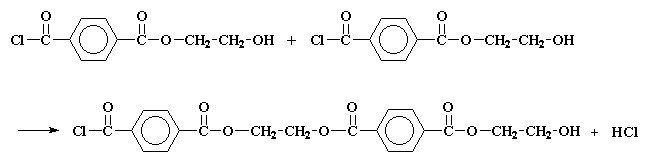

Рассмотрим процесс ступенчатой полимеризации на примере взаимодействия двух мономеров: терефталоилхлорида и этиленгликоля. Взаимодействие этих двух компонентов приводит к образованию полиэфира, который называется полиэтилентерефталат.

На первой стадии процесса две молекулы мономеров реагируют с образованием димера:

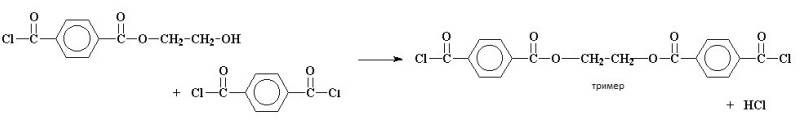

Далее процесс может пойти по одному из нескольких путей: третий мономер может присоединиться к димеру с образованием тримера, затем четвертый с образованием тетрамера и так далее.

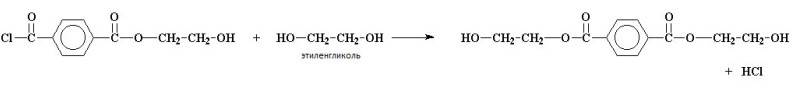

В то же самое время, димер может прореагировать с еще одной молекулой этиленгликоля.

Или же димер может провзаимодействовать с другим димером с образованием тетрамера:

С ростом олигомерной цепи процесс усложняется – мономеры, димеры, тирмеры, пентамеры и т.д. взаимодействуют друг с другом в случайном порядке до тех пор, пока олигомерная молекула не разрастается в большую полимерную макромолекулу и пока объемные, стерические, химические и прочие факторы не замедлят рост цепи.

Таким образом, главным отличием цепной полимеризации от ступенчатой является: в ступенчатом процессе растущие молекулы могут взаимодействовать друг с другом с образованием еще более длинных цепей. В цепном процессе, напротив, только лишь мономеры могут поочередно присоединяться к активном центру растущей макромолекулы.

Можно заметить, что приведенная выше реакция синтеза полиэтилетерефталата характеризуется выбросом небольшого количества соляной кислоты, что позволяет классифицировать ее также как реакцию поликонденсации. А приведенная в качестве примера цепной полимеризации реакция синтеза стирола, является также хорошим примером реакции полиприсоединения. Однако, сделать вывод, что все цепные реакции – реакции присоединения, а ступенчатые – реакции поликонденсации будет неверным. Хорошим примером ступенчатой реакции, при этом относящуюся к процессу полиприсоединения, может послужить процесс образования полиуретанов. Эту реакцию имеет смысл рассмотреть поподробнее.

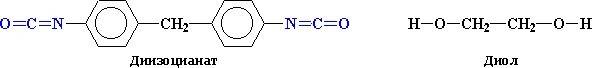

В самом начале процесса получения полимерных уретанов реагируют два простейших компонента цепи:

Вследствие взаимодействия этих компонентов получается димер:

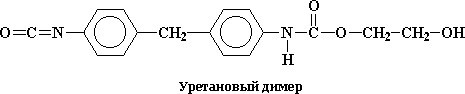

Уретановый димер имеет две различные функциональные группы на своих концах – изоцианатную с одной и гидроксильную с другой. Это свойство позволяет димеру реагировать как с другими изоцианатами или спиртами с образованием тримера, так и с другими димерами, тримерами и более высокомолекулярными уретановыми олигомерами.

Реакция продолжается до тех пор, пока растущая макромолекула не набирает достаточный молекулярный вес, чтобы быть классифицированной как полиуретан с общей формулой:

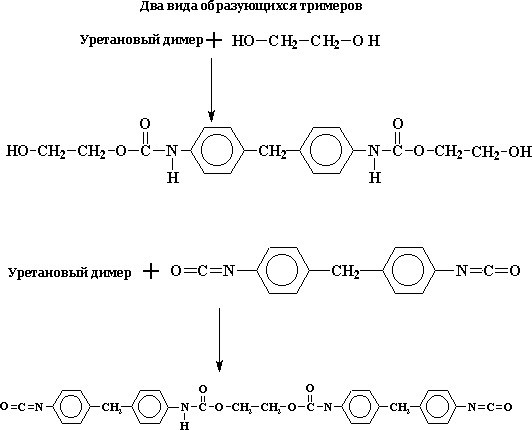

При внимательном рассмотрении структуры конечного продукта (полиуретана), структуры мономеров и схемы химического взаимодействия, можно сделать вывод, что структура мономера сохраняется при переходе в полимерное состояние, а также отсутствуют побочные второстепенные продукты. По этим признакам можно заключить, что данная реакция относится к реакциям полиприсоединения. А способность присоединять не только мономеры, но и тримеры и прочие олигомеры позволяют классифицировать химический процесс как ступенчатую полимеризационную реакцию.

Из всего вышесказанного можно сделать вывод: разделение реакций полимеризации на присоединение, конденсацию, ступенчатые и цепные реакции не случайно, и нельзя поставить знаки равенства между ними. Хорошим примером реакции присоединения, которая одновременно относится к реакциям ступенчатой полимеризации является реакция синтеза полиуретанов.

Поликонденсационные равновесия

Рассмотрим влияние константы равновесия на предельно достижимый выход и молекулярную массу полимера на примере реакции полиэтерификации:

Запишем ее в упрощенном виде:

Рассмотрим влияние константы равновесия на глубину протекания реакции:

K=frac{}{}K=−COOH−OH−COO−H2O

Глубина протекания реакции характеризуется степенью завершенности реакции ХХ:

X=frac{−}{}=1−frac{}{},X=MM−M=1−MM,

где M, M — исходная и текущая концентрации мономеров соответственно.

K=frac{}{}=frac{(X)^2}{(−X)^2}=frac{X^2}{(1−X)^2}K=−COOH−OH−COO−H2O=(M−XM)2(XM)2=(1−X)2X2

Выразим ХХ:

X=frac{K^{1∕2} }{1+K^{1∕2}}X=1+K1∕2K1∕2

В отсутствие реакции ограничения роста цепи:

bar p= frac{}{} = frac{1}{1−X}pˉ=MM=1−X1

Полученное уравнение называется уравнением Карозерса:

bar p= frac{1}{1−X}pˉ=1−X1

Оно иллюстрирует зависимость средней степени полимеризации от степени завершенности реакции XX.

Подставим в уравнение Карозерса выведенное уравнение XX:

bar p=frac{1}{1−frac{K^{1∕2}}{1 + K^{1∕2} }} = 1: frac{1+K^{1∕2} — {K}^{1∕2}}{1+K^{1∕2} }pˉ=1−1+K1∕2K1∕21=11+K1∕21+K1∕2−K1∕2

bar p = 1 + K^{1/2} qquad X=frac{K^{1/2}}{1+K^{1/2}}pˉ=1+K1/2X=1+K1/2K1/2

Полученные уравнения позволяют оценить предельно достижимый выход и молекулярную массу при поликонденсации исходя из константы равновесия реакции. Из расчетов установлено, что равновесная поликонденсация может считаться необратимой и использоваться для синтеза полимеров при К>10^3–10^4К>103–104.

Однако на практике ни одна из наиболее часто используемых реакций не обладает такой константой равновесия. Поэтому для смещения равновесия необходимо организовывать отвод продуктов. Чаще всего из зоны реакции удаляют низкомолекулярный продукт, реже полимер. Вода и подобные ей низкомолекулярные продукты удаляются отгонкой при атмосферном давлении, менее летучие продукты — отгонкой под вакуумом. Таким образом реакция протекает в неравновесном режиме.

Влияние избытка одного из мономеров

При избытке одного из исходных мономеров на концах макромолекулы образуются одинаковые функциональные группы и рост цепи прекращается. Поэтому соотношение исходных компонентов должно быть 1:1.

Поликонденсация в большинстве случаев состоит во взаимодействии двух различных функциональных групп. Если в систему внести монофункциональное соединение, способное вступать во взаимодействие с одной из функциональных групп, участвующих в поликонденсации, то оно блокирует эти группы и прекращает процесс поликонденсации. Величина степени поликонденсации определяется молекулярным соотношением бифункционального и монофункционального соединения. Это правило называют правилом Коршака:

bar p = frac{n}{m},pˉ=mn,

где nn — число молей бифункционального соединения, mm — монофункционального.

Видео:Лекция 3 “Поликонденсация”Скачать

Классификация по происхождению

По способу получения полимеры делятся на: природные, синтетические и искусственные.

| Природные волокна | Синтетические волокна | Искусственные |

| Непосредственно существуют в природе Природные полимеры непосредственно существуют в природе (крахмал, целлюлоза и др.). Синтетические полимеры получают полностью химическим путем в реакциях полимеризации и поликонденсации (полиэтилен, полихлорвинил, фенол-формальдегидные смолы, метилметакрилат и т.д.). Не имеют аналогов в природе. Искусственные – получают модификацией натуральных полимеров (вискоза –модифицированная целлюлоза, резина –модификация натурального каучука). Классификация по химическому характеруПо химическому характеру и составу полимеры и химические волокна бывают: полиэфирные, полиамидные, элементоорганические (например, кремнийорганические полимеры). Найлон, капрон | Содержат атомы других хим. элементов (кремний и др.). Кремнийорганические полимеры |

Элементоорганические полимеры — содержат атомы других химических элементов (помимо С, Н, О, N).

Классификация по способу получения

Полимеры получают либо реакциями полимеризации, либо поликонденсацией.

| Полимеризация | Поликонденсация |

| Это присоединение одних молекул к другим за счет разрыва кратных связей. Побочные продукты, как правило, не образуются. Полиэтилен, полипропилен и др. | Образование полимера происходит за счет реакции замещения. При этом образуется низкомолекулярный побочный продукт. Фенолформальдегидная смола, капрон |

| Полимеризация — процесс образования высокомолекулярного вещества(полимера) путём многократного присоединения молекул мономера к активным центрам в растущей молекуле полимера. |

| Поликонденсация – процесс образования высокомолекулярных соединений, протекающий по механизму замещения и сопровождающийся выделением побочных низкомолекулярных продуктов (обычно это вода). |

Свойства полимеров

По свойствам полимеры можно разделить на: термореактивные, термопластичные и эластомеры.

| Термореактивные | Термопластичные | Эластомеры |

| Неплавкие и неэластичные материалы. Фенолформальдегидные смолы, полиуретан | Меняют форму при нагревании и сохраняют её. Полиэтилен, полистирол, поливинилхлорид | Эластичные вещества при разных температурах. Натуральный каучук, полихлоропрен |

Термореактивные полимеры — пластмассы, переработка которых в изделия сопровождается необратимой химической реакцией, приводящей к образованию неплавкого и нерастворимого материала.

Термопластичные полимеры — меняют форму в нагретом состоянии и сохраняют её после охлаждения.

Эластомеры – обладают высокоэластичными свойствами в широком интервале температур.

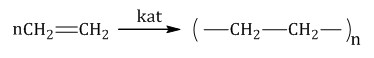

Полимеризация

Степень полимеризации — это число, показывающее сколько молекул мономера соединилось в макромолекулу.

Степень полимеризации обычно обозначается индексом «n» за скобками, включающими в себя структурное (мономерное) звено: (–CH2–CH2–)n

Применение полимеризации в промышленности

Полимеризация – это процесс, при котором из мономеров образуются полимерные цепи или сетки. Такой процесс широко применяется в различных отраслях промышленности, и его значение трудно переоценить.

Одним из основных применений полимеризации является производство пластиков. Пластмассы – это материалы, полученные в результате полимеризации, и они нашли применение во многих сферах жизни: от производства упаковочных материалов и предметов интерьера до создания различных изделий для медицины и автомобильной промышленности. Пластиковые изделия обладают множеством преимуществ, таких как легкость, прочность, устойчивость к воздействию различных химических веществ и долговечность.

Еще одно важное применение полимеризации – производство лаков и красок. Полимерные материалы, полученные в результате полимеризации, обладают высокой стойкостью к внешним воздействиям, таким как ультрафиолетовое излучение, химические реагенты и атмосферные условия

Благодаря этому они применяются в качестве покрытий для различных поверхностей: металла, дерева, пластика и других материалов.

Полимеризация также находит применение в производстве клеев и герметиков. Эти материалы используются для соединения различных поверхностей и создания герметичных соединений. Полимерные клеи и герметики обладают высокой прочностью и химической стойкостью, что позволяет им быть эффективными в самых разнообразных областях – от строительства и автомобильной промышленности до медицины и электроники.

Кроме того, полимеризация находит применение в производстве эластомеров – материалов с высокой эластичностью и прочностью. Эластомеры применяются в производстве резиновых изделий, таких как шины, прокладки, уплотнители и многое другое. Резина обладает специфическими химическими и физическими свойствами, которые возможны благодаря полимеризации.

Важно отметить, что применение полимеризации в промышленности не ограничивается вышеперечисленными областями. Полимерные материалы находят свое применение во многих других сферах: от производства удобрений и лекарств до создания композитных материалов для авиационной и космической промышленности

Факторы, влияющие на процессы

В процессе полимеризации и поликонденсации могут влиять различные факторы, определяющие скорость и качество реакции.

Вид мономера: Свойства и химическая структура мономера могут существенно влиять на процессы полимеризации и поликонденсации. Например, некоторые мономеры обладают большей реакционной способностью и могут более эффективно протекать процессы полимеризации.

Концентрация реагентов: Концентрация мономеров и реагентов в реакционной смеси может влиять на скорость реакции и образование полимера. Увеличение концентрации мономера может привести к более интенсивной полимеризации или поликонденсации.

Температура: Температура является важным фактором, влияющим на скорость и качество реакции. Высокая температура может способствовать активации реакций полимеризации и поликонденсации. Но при слишком высоких температурах может происходить разрушение полимеров.

Катализаторы: Наличие катализаторов может значительно ускорить реакцию полимеризации или поликонденсации, снизить температуру ее протекания или повысить качество получаемого полимера. Катализаторы могут быть используемыми или неиспользуемыми, в зависимости от их влияния на реакцию.

Полимеризационная среда: Среда, в которой происходят процессы полимеризации и поликонденсации, также может оказывать влияние на реакцию. Например, некоторые растворители или реакционные среды могут ускорять или замедлять полимеризацию.

Учет и контроль данных факторов позволяют более эффективно исследовать и управлять процессами полимеризации и поликонденсации, а также получать полимеры с заданными свойствами и качеством.

Способы проведения поликонденсации

Поликонденсация в расплаве

Достоинства: можно получить высокомолекулярный полимер с высокой скоростью в отсутствие растворителя.

Недостатки: необходимость получения расплава полимера, что затруднительно и невозможно для высокоплавких полимеров (начинается разложение).

Получают: Полиамиды, полиэфиры

Проведение поликонденсации в расплаве является наиболее разработанным и распространенным промышленным способом синтеза поликонденсационных полимеров. Реакцию проводят при температуре на 10-20°С выше температуры плавления синтезируемого полимера (обычно при 200-300°С). Сначала в атмосфере инертного газа и на конечных стадиях в вакууме для более полного удаления побочных продуктов из сферы реакции. Процесс может быть периодическим или непрерывным. К достоинствам способа поликонденсации в расплаве относится простота технологической схемы и высокое качество получаемого полимера. Однако необходимость работы при высокой температуре и создания вакуума усложняет аппаратурное оформление технологического процесса.

Поликонденсация в растворе

Меньшие скорости, трудность удаления низкомолекулярных продуктов.

Способ проведения поликонденсации в растворе также широко распространен в промышленности, особенно при получении высокоплавких полимеров. Поликонденсацию осуществляют в одном растворителе или в смеси растворителей. Низкомолекулярный побочный продукт удаляется либо путем химического взаимодействия с растворителем, либо отгонкой с парами растворителя.

Поликонденсация в растворе имеет некоторые технологические преимущества перед другими способами поликонденсации. Она проводится в более мягких температурных условиях, позволяет исключить местные перегревы за счет более интенсивного теплообмена, не требует применения вакуума и инертного газа, а следовательно, сложной аппаратуры. Однако синтез полимеров этим способом связан с необходимостью проведения таких операций, как приготовление растворов мономеров, регенерация растворителя, промывка полимера, его фильтрация, сушка и т. п.

Поликонденсацию в расплаве и в растворе можно ускорить введением катализаторов. Например, при синтезе фенолформальдегидных олигомеров в качестве катализаторов используют органические и минеральные кислоты или основания.

Поликонденсация в эмульсии

Поликонденсация в эмульсии пока не нашла широкого применения. Ее осуществляют главным образом в тех случаях, когда оба мономера нерастворимы в воде. Реакция поликонденсации идет в стабилизированных каплях мономерной смеси, из которых в водную фазу уходит, растворяясь в ней, низкомолекулярный побочный продукт.

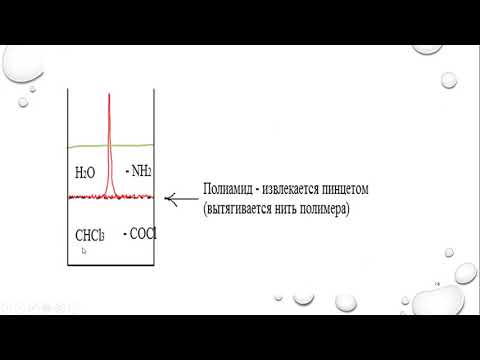

Поликонденсация на границе раздела фаз

Отпадает необходимость соблюдения стехиометрического соотношения, т. к. подача компонентов в зону реакции регулируется скоростью их диффузии.

Можно получать высокоплавкие полимеры. Таким способом получают полиэфиры, полиамиды, полиуретаны и полимочевины.

Поликонденсация на границе раздела фаз (межфазная поликонденсация) состоит в том, что реакция протекает на границе раздела двух несмешивающихся жидкостей, одной из которых обычно является вода, причем каждая жидкость растворяет один из мономеров. Полимер образуется в виде пленки на поверхности раздела, откуда его непрерывно извлекают. Побочный низкомолекулярный продукт растворяется в одной из жидкостей (чаще в воде) и выводится из сферы реакции. Поэтому межфазная поликонденсация является необратимым процессом, и образующиеся полимеры имеют высокую молекулярную массу. Межфазной поликонденсацией в промышленности получают некоторые виды полиамидов, поликарбонатов и др.

Пример лабораторного синтеза полиамида-6-10 (нейлон, nylon):

Реакция:

Материалы на основе полимеров

Пластмассы

Пластмассы — материалы на основе полимеров, которые способны под действием нагревания и давления формоваться и сохранять заданную форму после охлаждения.

Помимо высокомолекулярного вещества в состав пластмасс входят также и другие вещества, однако основным компонентом все же является полимер. Благодаря своим свойствам он связывает все компоненты в единую целую массу, в связи с чем его называют связующим.

Пластмассы в зависимости от их отношения к нагреванию делят на термопластичные полимеры (термопласты) и реактопласты.

Термопласты — вид пластмасс, способных многократно плавиться при нагревании и застывать при охлаждении, благодаря чему возможно многоразовое изменение их изначальной формы.

Реактопласты — пластмассы, молекулы которых при нагревании «сшиваются» в единую трехмерную сетчатую структуру, после чего изменить их форму уже нельзя.

Так, например, термопластами являются пластмассы на основе полиэтилена, полипропилена, поливинилхлорида (ПВХ) и т.д.

Реактопластами, в частности, являются пластмассы на основе фенолформальдегидных смол.

Каучуки

Каучуки — высокоэлластичные полимеры, углеродный скелет которых можно представить следующим образом:

Как мы видим, в молекулах каучуков имеются двойные C=C связи, т.е. каучуки являются непредельными соединениями.

Каучуки получают полимеризацией сопряженных диенов, т.е. соединений, у которых две двойные C=C связи, разделены друг от друга одной одинарной С-С связью.

Так например, особо зарекомендовавшими себя мономерами для получения каучуков являются:

1) бутадиен:

2) изопрен:

3) хлоропрен:

В общем виде (с демонстрацией только углеродного скелета) полимеризация таких соединений с образованием каучуков может быть выражена схемой:

Таким образом, исходя из представленной схемы, уравнение полимеризации изопрена будет выглядеть следующим образом:

Весьма интересным является тот факт, что впервые с каучуком познакомились не самые продвинутые в плане прогресса страны, а племена индейцев, у которых промышленность и научно-технический прогресс отсутствовали как таковые. Естественно, индейцы не получали каучук искусственным путем, а пользовались тем, что давала им природа: в местности, где они проживали (Южная Америка), произрастало дерево гевея, сок которого содержит до 40-50% изопренового каучука. По этой причине изопреновый каучук называют также натуральным, однако он может быть получен и синтетическим путем.

Все остальные виды каучука (хлоропреновый, бутадиеновый) в природе не встречаются, поэтому всех их можно охарактеризовать как синтетические.

Однако каучук, не смотря на свои преимущества, имеет и ряд недостатков. Так, например, из-за того что каучук состоит из длинных, химически не связанных между собой молекул, его свойства делают его пригодным для использования только в узком интервале температур. На жаре каучук становится липким, даже немного текучим и неприятно пахнет, а при низких температурах подвержен затвердеванию и растрескиванию.

Технические характеристики каучука могут быть существенно улучшены его вулканизацией. Вулканизацией каучука называют процесс его нагревания с серой, в результате которого отдельные, изначально не связанные друг с другом, молекулы каучука «сшиваются» друг с другом цепочками из атомов серы (полисульфидными «мостиками»). Схему превращения каучуков в резину на примере синтетического бутадиенового каучука можно продемонстрировать следующим образом:

Волокна

Волокнами называют материалы на основе полимеров линейного строения, пригодные для изготовления нитей, жгутов, текстильных материалов.

Классификация волокон по их происхождению

Искусственные волокна (вискозу, ацетатное волокно) получают химической обработкой уже существующих природных волокон (хлопка и льна).

Синтетические волокна получаются преимущественно реакциями поликонденсации (лавсан, капрон, нейлон).

Механизм реакции поликонденсации

В реакцию поликонденсации вступают соединения с двумя и более функциональными группами. Функциональные группы могут быть гидроксильные (–OH–OH), карбоксильные (–COOH–COOH), аминогруппы (–NH_2–NH2) и т. д. Если мономер содержит две функциональные группы — образуется линейный полимер, если три и более — трехмерный полимер.

Для наглядности рассмотрим механизм образования связи и самого полимера на примере реакции полиэтерификации:

Полиэтерификация — реакция получения полиэфира, которая заключается в поликонденсации многоатомного спирта и многоосновной кислоты.

В общем случае реакцию полиэтерификации можно представить как огромную последовательность реакций этерификации. Реакция полиэтерификации может происходить с использованием и без использования катализатора. В случае, если катализатор не используется — происходит автокатализ.

Образование связи (этерификация)

Реакция этерификации (реакция Фишера-Шпайера, 1895 г.) — реакция спирта с карбоновой кислотой, которая приводит к образованию сложного эфира. В качестве катализаторов реакции используют сильные кислоты.

Механизм реакции этерификации:

Образование гидроксониевого иона:

Нуклеофильное присоединение молекулы спирта к карбонильному атому углерода:

Изомеризация (депротонирование-протонирование) образовавшегося аддукта:

Элиминирование молекулы воды:

Депротонирование продукта реакции:

Нуклеофильное присоединение молекулы спирта было доказано с помощью изотопа О18.

Образование полимера

На первом этапе происходит образование димера в результате последовательных реакций этерификаций . Сначала образуется сложный эфир:

Затем этот эфир может взаимодействовать с таким же сложным эфиром или с исходными мономерами:

В результате происходит образование димера:

Полученный димер может дальше взаимодействовать с исходными мономерами, димерами или n-мерами. Например, реакция димера с димером приводит к образованию тетрамера:

Таким образом, в процессе поликонденсации возможно взаимодействие мономеров друг с другом, мономеров с n-мерами и n-меров с n-мерами. Процесс образования полимера протекает ступенями, растущая цепь после каждой ступени остается устойчивым соединением, молекулярная масса нарастает постепенно.

Видео:Полимеризация и поликонденсация | Химия ЕГЭ с Юлией ВишневскойСкачать

Особенности полимеризации и ее классификация

Полимеризация — это процесс, в результате которого маломолекулярные вещества, называемые мономерами, соединяются в длинные цепи или сетки, образуя полимеры. Полимеризация является одним из основных методов синтеза полимеров, которые широко используются в различных отраслях промышленности.

Основные особенности полимеризации:

- Чинительность: полимеризация осуществляется путем добавления реагента, называемого инициатором, который инициирует процесс соединения молекул мономера. Инициатор может быть термическим, радикальным или каталитическим.

- Рост цепи: при полимеризации молекулы мономера присоединяются к растущей полимерной цепи, образуя все более длинную и сложную структуру.

- Виды полимеризации: существуют различные виды полимеризации, которые могут зависеть от типа реакции, условий реакции и использованных реагентов. Некоторые из них включают радикальную полимеризацию, ионную полимеризацию и координационную полимеризацию.

- Контроль структуры: при полимеризации можно контролировать структуру полимера путем изменения условий реакции и использования различных реагентов. Это позволяет получать полимеры с различными свойствами и характеристиками.

Классификация полимеризации:

- Радикальная полимеризация: осуществляется путем образования радикалов, которые присоединяются к молекулам мономера, образуя полимерную цепь. Реакция инициируется термическим или радикальным инициатором. Примерами радикальной полимеризации являются полимеризация винилацетата и полимеризация стирола.

- Ионная полимеризация: в этом случае реакция полимеризации инициируется образованием ионов. Для ионной полимеризации могут использоваться кислоты, щелочи или простые ионы. Примерами ионной полимеризации являются полимеризация этилена и полимеризация бутилакрилата.

- Координационная полимеризация: в этом виде полимеризации мономеры присоединяются к активному металлическому центру. Координационную полимеризацию можно разделить на каталитическую полимеризацию и живую полимеризацию. Примерами координационной полимеризации являются полимеризация диенов и полимеризация α-олефинов.

Каждая из этих методик полимеризации имеет свои особенности и предлагает уникальные возможности для получения полимерных материалов с определенными свойствами и характеристиками.

Отличия между реакцией полимеризации и поликонденсации

Поликонденсация, в отличие от полимеризации, подразумевает образование полимера из двух или более мономерных единиц путем образования побочных продуктов (например, воды, спирта и т. д.). В процессе поликонденсации мономеры реагируют не непосредственно друг с другом, а через образование функциональных групп, которые могут реагировать с другими молекулами мономеров.

Таким образом, основными отличиями между полимеризацией и поликонденсацией являются: способ образования полимера (непосредственная реакция мономеров или образование функциональных групп), образование или отсутствие побочных продуктов, возможное использование катализаторов или высоких температур и давления

Знание этих различий важно для понимания и выбора подходящего метода получения нужного полимерного материала

Заключение

Путем поликонденсации можно получить множество полимеров, востребованных в различных современных производствах. Например, в ходе этого процесса можно выделить фенолформальдегидные смолы. Взаимодействие формальдегида и фенола сопровождается образованием на первом этапе промежуточного соединения (фенолспирта). Затем наблюдается конденсация, приводящая к получению высокомолекулярного соединения – фенолформальдегидной смолы.

Полученный путем поликонденсации продукт нашел свое применение в создании множества современных материалов. Фенопласты, в основе которых есть данное соединение, обладают прекрасными теплоизоляционными характеристиками, поэтому востребованы в строительстве.

Полиэфиры, полиамиды, полученные путем поликонденсации, используют в медицине, технике, химическом производстве.