Чем отличается каучук от резины

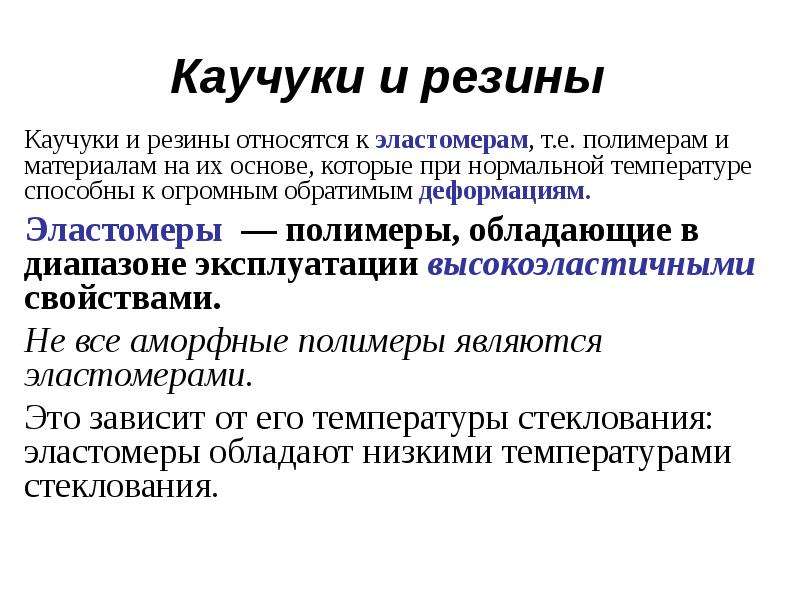

Резина и каучук широко применяются в различных промышленных сферах, сельском хозяйстве, медицине и других областях. Оба материала относятся к полимерам и обладают схожими свойствами. Однако с химической точки зрения разница между резиной и каучуком весьма значительная.

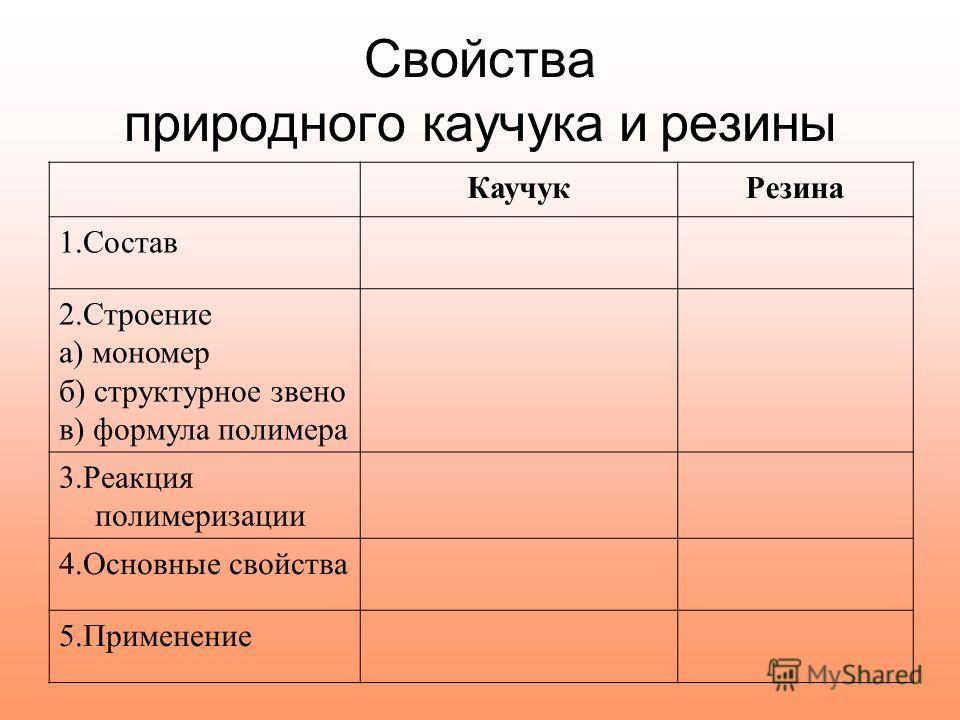

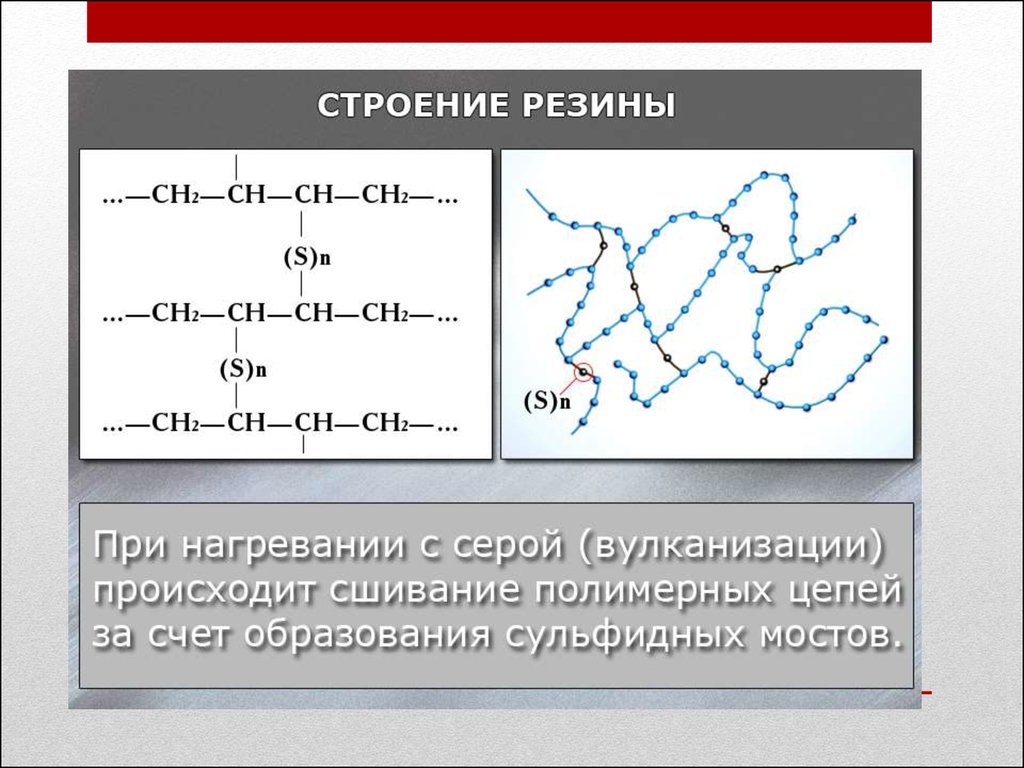

Резина относится к полимерам с высоким уровнем эластичности. По составу данный материал представляет собой хаотично скрученные углеродные цепочки, скрепленные атомами серы. Широкое распространение резина получила благодаря способности растягиваться и принимать исходную форму в короткий срок. Обратная деформация происходит в широком диапазоне температур, а потому резина считается универсальным материалом. Кроме того, данные полимер отличается относительной мягкостью, прочностью, износоустойчивостью, водонепроницаемостью и аморфностью. Резина легко деформируется даже при слабом нажатии, но сохраняет упругость.

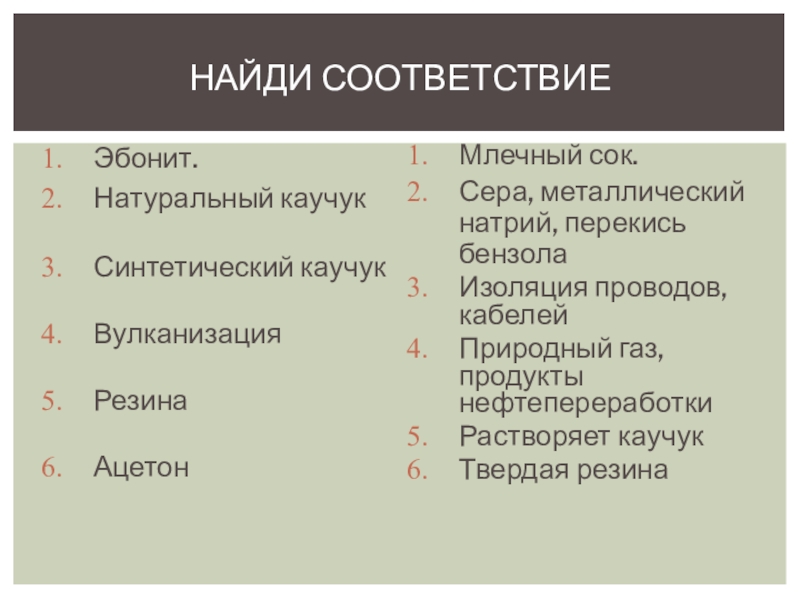

Каучук является исходным сырьем при производстве резины. К нему добавляется вулканизирующее вещество, после чего смесь нагревается до нужной температуры. Натуральный каучук получают из сока коры тропических деревьев – латекса. Этот материал отличается экологичностью и высокой стоимостью. Дешевый аналог – синтетический каучук изготавливают из стирола, неопрена, бутадиена, изобутилена, хлоропрена, нитрила акриловой кислоты. Именно он применяется при производстве резины. В составе резины может быть от 20% до 60% каучука. Остальное – это вулканизующие вещества, ускорители (оксиды магния и свинца, полисульфиды), пластификаторы, красители, душистые вещества, модификаторы, антипирены и т.д. В зависимости от типа каучука, резина может иметь специфические свойства. Например, обладать термо-, бензо- или маслостойкостью, не вступать в реакцию с конкретными химическими веществами, защищать от ионизирующих и световых излучений.

Натуральный каучук быстро стареет, особенно при взаимодействии с кислородом и различными реагентами. Синтетический каучук более устойчив к разрушению, однако легко распадается при нагревании и ломается при замерзании. Несмотря на свою универсальность, резина тоже разрушается со временем. Срок эксплуатации того или иного изделия варьируется от нескольких часов до нескольких лет. Даже при правильном хранении, спустя какое-то время резина становится непригодной.

Что такое резина?

Хотя каучук получают из органического соединения «изопрен», но в целом это натуральный продукт, в основном и получаемый из латекса. Резиновая промышленность совершила революцию со временем. Каучук внутри промышленности, сельского хозяйства, общенациональной обороны поставляется с естественной частью поля, поэтому он является важным надлежащим материалом, который, как правило, первым делом приводит к недостаточным разработкам и средствам исследования каучука с использованием производимой в стране резины. Впоследствии, определенная структура химического вещества каучука, натурального каучука, путем исследования состава химического вещества, обнаружила, что его фундаментальная структура на самом деле является изопреном. Поэтому на него влияют индивидуумы вместе с изопреном, являющимся типом реакции полимеризации мономера, и искусственным каучуком, называемым изопреновым каучуком. Изопреновый каучук в композиции, а также качества, связанные с натуральным каучуком, абсолютно одинаковы. Учитывая, что изопрен был приобретен просто из вашего скипидара, существуют ограниченные причины для вторичной переработки, даже несмотря на то, что бутадиен известен как обильный запас, и по этой причине был разработан ряд синтетических каучуков на основе бутадиена. В первую очередь каучук получают из сока деревьев. Мировое производство каучука, не более 15%, связано с натуральным каучуком, другие в промышленности, как правило, синтетические каучуки. Многие типы, связанные с синтетическим каучуком, отличаются особой функциональностью, а в некоторых случаях могут быть заменены более натуральным каучуком. Может быть разделен на резину общего назначения, изготовленную из резины, а также специальную резину. Более высокое содержание каучука в мире, например, с учетом 60% производства синтетического каучука, бутадиен-стирольного каучука; бутадиеновый каучук, составляющий 15%; аксессуар для изоамилкаучука, хлоропренового каучука, каучукового каучука, этилен-пропиленового каучука, бутилкаучука и т. д., которые являются стандартными объективными каучуками.

Применение в быту

Резина и каучук широко применяются в быту и повседневной жизни. Они используются в производстве различных предметов и материалов, которые мы используем каждый день.

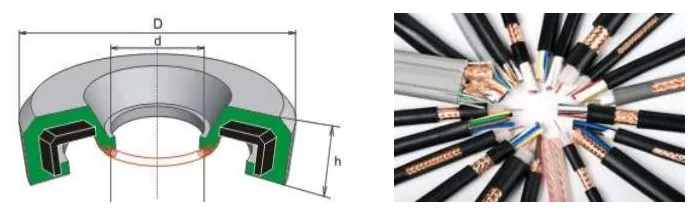

- Большинство автомобильных шин и уплотнительных кольцев изготовлены из резины.

- Каучуковые перчатки, балоны для воды и другие водонепроницаемые изделия сделаны также из каучука.

- Резиновые сапоги, штиблеты и гальоши защищают наши ноги от погодных условий и влаги.

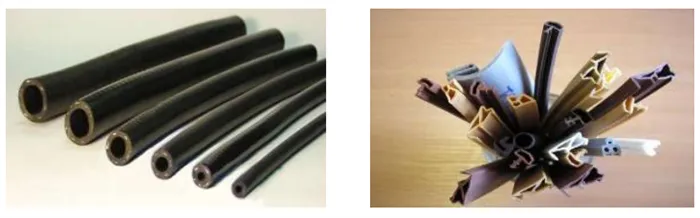

- Из резины производят шланги, которые используются для полива растений или автомобильного охлаждения.

Также резиновые изделия используются в спортивном инвентаре, таком как мячи, пробки для бассейнов и дорожные конусы. Каучук встречается в различных предметах, таких как коврики и коверчики, которые предотвращают скольжение, и даже в косметике в качестве компонента гигиенических аксессуаров.

Использование резины и каучука в быту не только удобно и функционально, но и долговечно, что позволяет избежать частой замены, а также уменьшать выбросы отходов. С помощью резины и каучука создаются продукты, которые сегодня являются неотъемлемой частью нашей повседневной жизни.

Роль резины и каучука в различных отраслях

Резина и каучук играют важную роль в различных отраслях, благодаря своим уникальным свойствам и химической структуре. Эти материалы широко используются в автомобильной промышленности, строительстве, медицине, текстильной и производственной отраслях.

Автомобильная промышленность является одной из основных отраслей, где резина и каучук находят широкое применение. Они используются для изготовления покрышек, уплотнителей, амортизаторов и других деталей автомобилей. Резина обладает высокими прочностными свойствами, что позволяет ей выдерживать большие нагрузки и обеспечивать хороший сцеп автомобиля с дорогой. Каучук, в свою очередь, обладает эластичностью и упругостью, что позволяет создавать герметичные уплотнения и амортизирующие элементы.

В строительной отрасли резина и каучук используются для изготовления гидроизоляционных материалов, уплотнителей, прокладок и других элементов. Резиновые покрытия применяются для защиты поверхностей от воздействия влаги и агрессивных сред, а каучуковые уплотнители обеспечивают герметичность соединений и предотвращают проникновение влаги и воздуха.

В медицинской отрасли резина и каучук используются для изготовления медицинских перчаток, шприцев, масок и других изделий

Эти материалы обладают гигиеничностью и стерильностью, что особенно важно при проведении медицинских процедур

В текстильной отрасли резина и каучук широко используются для создания эластичных тканей, резинок и резиновых ниток. Эти материалы обеспечивают высокую растяжимость, прочность и долговечность изделий.

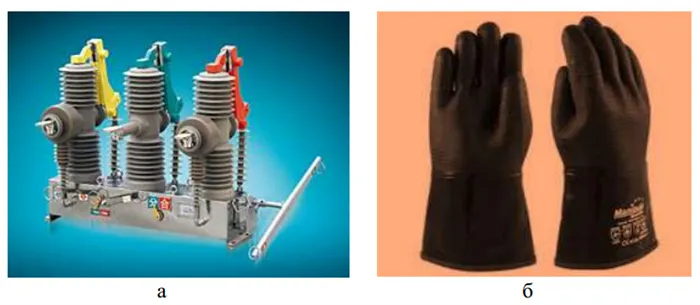

Производственная отрасль также является важным сферой применения резины и каучука. Они используются в процессе производства различных изделий, начиная от электротехнических элементов до спортивного инвентаря. Резина и каучук обладают высокой устойчивостью к химическим воздействиям и старению, что делает их незаменимыми материалами в множестве производственных процессов.

Таким образом, резина и каучук играют важную роль в различных отраслях, обеспечивая устойчивость, эластичность, прочность и герметичность изделий. Их уникальные свойства делают их незаменимыми материалами в множестве производственных и промышленных процессов.

Резина. Свойства, состав, применение резины

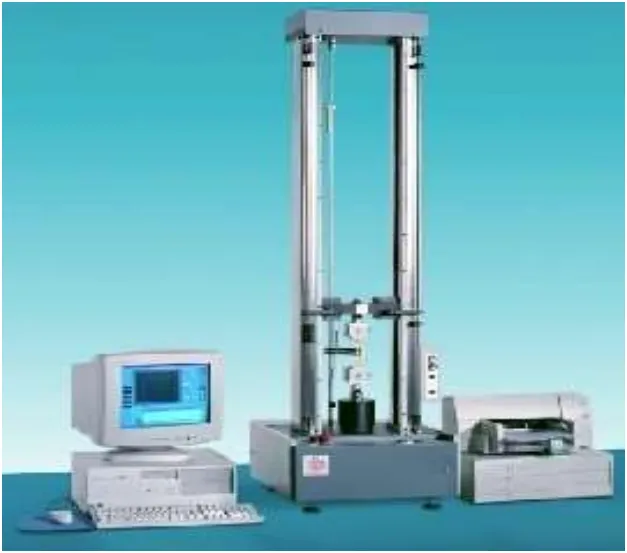

(МПа), удлинение при разрыве e

(%) и остаточное удлинение ε

(%) (рис. 5).

Рис. 5 Лабораторное оборудование для механических испытаний резины.

В процессе эксплуатации под воздействием внешних факторов (свет, температура, кислород, радиация и т.д.) резины изменяют свои свойства — стареют. Старение резины выражается коэффициентом старения K

коэффициент старения

который определяется путем выдерживания стандартных образцов в термостате при температур е-70 оС в течение 144 часов, что соответствует естественному старению шины в течение 3 лет. Морозостойкость шин определяется температурой охрупчивания T

при котором шина теряет свою эластичность и становится хрупкой под действием ударной нагрузки.

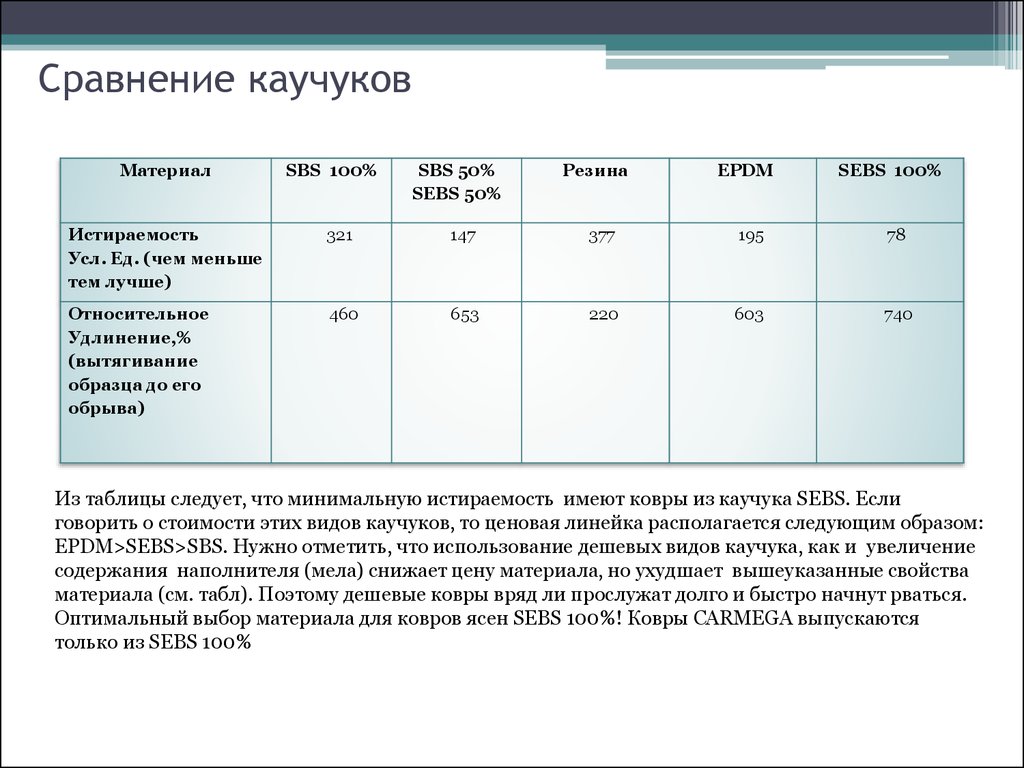

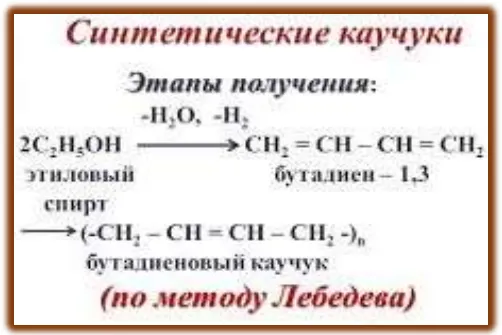

Синтетические шины широко используются в производстве резины и характеризуются различными свойствами. Синтетические каучуки получают из спирта, нефти, попутных газов при добыче нефти, природного газа и т.д. (рис. 7).

Рис. 7 Схема производства синтетического каучукаzSKB — это бутадиеновый каучук, используемый в основном для производства специальных шин (рис. 8).zРис. 8 Фланцы — резиновые прокладки трубчатого или другого сечения.zSKS — стирол-бутадиеновый каучук. Каучук СКС-30 является наиболее универсальным и широко применяемым каучуком, используемым в производстве автомобильных шин, резиновых шлангов и других резинотехнических изделий (рис. 9). Шины SKS отличаются высокой морозостойкостью (д о-77°C).

Рис. 9 Резиновые изделия SKS

SKI — это изопреновый каучук. Промышленное производствоРис. 11 Масляные магистрали и уплотнения топливного бакаРис. 12 Герметизация и изоляция электрических кабелей.хрСырая резина сжимается и формуется в желаемую форму и размеры. Каждый процесс имеет свои технологические возможности и используется для определенного типа компонентов.

Печать. Сырые резиновые детали формуются в специальных формах в гидравлических прессах под давлением 5 — 10 МПа (рис. 13).

Рис. 13 Гидравлический пресс и готовая продукция

Когда сжатие становится холодным, изделие вулканизируется. Вулканизация осуществляется одновременно с процессом прессования. Уплотнительные кольца, муфты и клиновые ремни производятся методом прессования.

Литье под давлением. Этот более совершенный метод используется при заполнении формы предварительно нагретой пластичной сырой резиновой смесью под давлением 30-150 МПа. Резина формуется таким образом, чтобы вписаться в рабочее пространство формы. Прочность резиновых изделий повышается путем армирования их стенок проволокой, сеткой, капроновыми или стеклянными нитями (рис. 14).

Рис. 14 Резиновые изделия с повышенной прочностью

Сложные изделия, такие как автомобильные шины, гибкие бронированные трубы и шланги, производятся одно за другим. Слои резины сначала закатываются в полый металлический стержень, а затем в изоляционные и армирующие материалы (рис. 15).

Рис. 15 Экранированная трубка и трубка в сборе

Эти изделия собираются на специальных шпиндельных станках (рис. 16).

Рис. 16 Тип машины для литья резины под давлением со шпиндельным формованием

Вулканизация. Вулканизация — это заключительный этап процесса вулканизации для достижения физико-механических свойств резины. Горячая вулканизация происходит в котлах, вулканизационных прессах, прессовальных машинах (рис. 17), непрерывно работающих котлах и непрерывно работающих вулканизационных машинах под давлением в строгом температурном диапазоне 130-150 °C. Вулканизационная среда может представлять собой горячий воздух, пар, горячую воду или расплавленную соль. Основной параметр вулканизации, т.е. время, определяется составом сырой резины, температурой вулканизации, формой изделия, типом вулканизационной среды и способом нагрева.

Вулканизацию можно проводить и при комнатной температуре (рис. 18). В этом случае в составе сырого каучука отсутствует сера, а продукт перерабатывается в растворе диоксида серы, паре или в атмосфере сернистого газа.

Резина — это эластичный материал, получаемый путем вулканизации каучука с добавлением активатора, обычно серы. В основном он используется для изготовления автомобильных шин, камер, мячей, спортивного оборудования, лодок и шлангов.

Процесс производства каучука

Первым этапом производства каучука является добыча сырья. Каучук добывается из растений, таких как гевея, бразильский деревообразный маньчжурский шелковица и др., а также из синтетических источников.

После добычи сырья происходит его обработка. Одним из методов обработки является коагуляция, при которой сока, содержащего каучук, добавляют вещество, вызывающее свертывание сока и образование рубера. Затем рубер фильтруют и сушат, чтобы получить сырой каучук.

Далее сырой каучук подвергается процессу очистки, который включает этапы латексации, омывки и центрифугирования. Через эти процессы удаляются примеси и остатки соков. После очистки каучук готов к последующей обработке.

Следующим шагом является смешивание каучука с различными добавками для придания ему определенных свойств – это может быть укрепление, защита от воздействия окружающей среды, антистикерное покрытие и многое другое.

После смешивания каучук подвергается обработке и формированию. Обработкой каучука могут быть прессование, экструзия или каландрирование. Формирование происходит с использованием специальных машин и инструментов, которые придают каучуку необходимую форму и размер.

В конце производственного процесса каучуковую смесь обрабатывают такими способами, как вулканизация или сшивка. Вулканизация позволяет создать стойкий к температурным изменениям и физическим воздействиям материал, в то время как сшивка применяется для соединения нескольких частей каучучных изделий.

Таким образом, процесс производства каучука включает несколько этапов – добычу сырья, его обработку, очистку, смешивание, обработку и формирование. Каждый этап важен для получения качественного каучукового продукта, который широко применяется в различных отраслях промышленности.

Состав и строение натурального каучука

Натуральный (природный) каучук (НК) представляет собой высокомолекулярный непредельный углеводород, молекулы которого содержат большое количество двойных связей; состав его может быть выражен формулой (C5H8)n (где величина n составляет от 1000 до 3000); он является полимером изопрена.

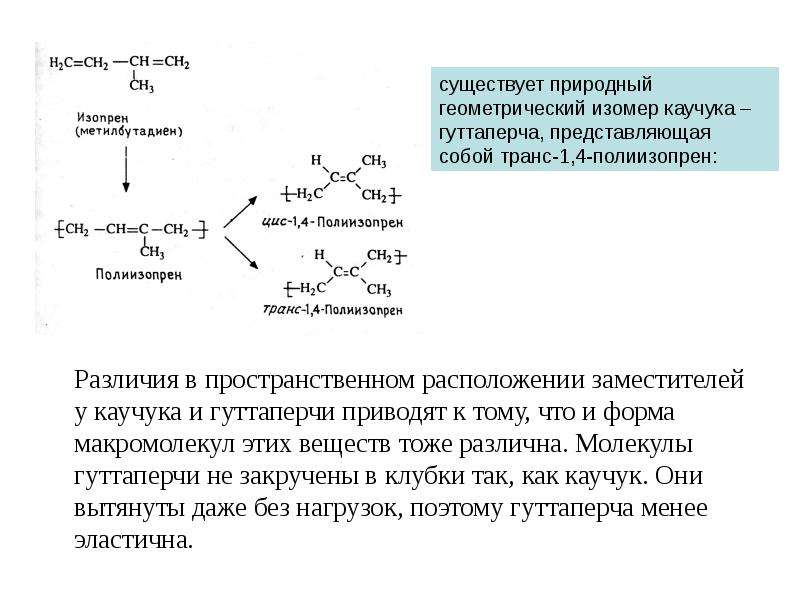

Природный каучук содержится в млечном соке каучуконосных растений, главным образом, тропических (например, бразильского дерева гевея). Другой природный продукт — гуттаперча — также является полимером изопрена, но с иной конфигурацией молекул.

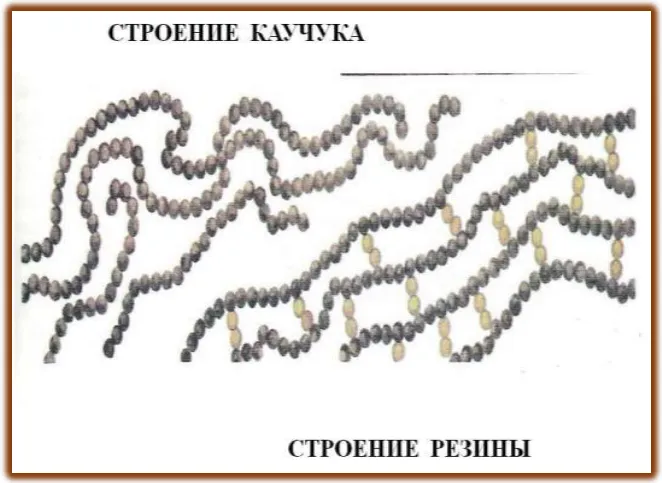

Длинную молекулу каучука можно было бы наблюдать непосредственно при помощи современных микроскопов, но это не удаётся, так как цепочка слишком тонка: диаметр её, соответствует диаметру одной молекулы. Если макромолекулу каучука растянуть до предела, то она будет иметь вид зигзага, что объясняется характером химических связей между атомами углерода, составляющими скелет молекулы.

Звенья молекулы каучука могут вращаться не беспрепятственно в любом направлении, а ограниченно — только вокруг одинарных связей. Тепловые колебания звеньев заставляют молекулу изгибаться, при этом концы её в спокойном состоянии сближены.

При растяжении каучука концы молекул раздвигаются и молекулы ориентируются по направлению растягивающего усилия. Если устранить усилие, вызвавшее растяжение каучука, то концы его молекул вновь сближаются и образец принимает первоначальную форму и размеры.

Молекулу каучука можно представить себе как круглую, незамкнутую пружину, которую можно сильно растянуть, разведя её концы. Освобождённая пружина вновь принимает прежнее положение. Некоторые исследователи представляют молекулу каучука в виде пружинящей спирали. Качественный анализ показывает, что каучук состоит из двух элементов — углерода и водорода, то есть, относится к классу углеводородов.

Первоначально принятая формула каучука была С5Н8, но она слишком проста для такого сложного вещества как каучук. Определение молекулярной массы показывает, что она достигает нескольких сот тысяч (150 000 — 500 000). Каучук, следовательно, природный полимер.

Экспериментально доказано, что в основном макромолекулы натурального каучука состоят из остатков молекул изопрена, а сам натуральный каучук — природный полимер цис-1,4-полиизопрен.

Молекула натурального каучука состоит из нескольких тысяч исходных химических групп (звеньев), соединённых друг с другом и находящихся в непрерывном колебательно-вращательном движении. Такая молекула похожа на спутанный клубок, в котором составляющие его нити местами образуют правильно ориентированные участки.

Основной продукт разложения каучука — углеводород, молекулярная формула которого однозначна с простейшей формулой каучука. Можно считать, что макромолекулы каучука образованы молекулами изопрена. Существуют подобные полимеры, которые не проявляют такой эластичности, какую имеет каучук. Чем же объясняется это его особое свойство?

Молекулы каучука, хотя и имеют линейное строение, не вытянуты в линию, а многократно изогнуты, как бы свёрнуты в клубки. При растягивании каучука такие молекулы распрямляются, образец каучука от этого становится длиннее. При снятии нагрузки, вследствие внутреннего теплового движения, звенья молекулы возвращаются в прежнее свёрнутое состояние, размеры каучука сокращаются. Если же каучук растягивать с достаточно большой силой, то произойдёт не только выпрямление молекул, но и смещение их относительно друг друга — образец каучука может порваться.

Виды каучука и их особенности

Натуральный каучук — это каучук, получаемый из соков растений-каучуковых деревьев. Он обладает высокой эластичностью, прочностью и устойчивостью к истиранию. Натуральный каучук широко используется в производстве шин, прокладок, резиновых кабелей и других изделий.

Синтетический каучук — это каучук, получаемый путем синтеза из нефти или природного газа. В отличие от натурального каучука, синтетический каучук имеет более широкий спектр свойств и может быть адаптирован для различных условий и требований. Он используется в производстве резиновых изделий, синтетических материалов, прокладок и других изделий.

Силиконовый каучук — это специальный вид синтетического каучука, который образуется путем полимеризации силоксана. Он обладает высокой термостойкостью, химической стойкостью и электрической изоляцией. Силиконовый каучук широко применяется в промышленности, медицине, электротехнике и других отраслях.

Бутиловый каучук — это синтетический каучук, получаемый из изобутилена. Он обладает высокой газопроницаемостью и устойчивостью к химическим воздействиям. Бутиловый каучук широко используется в производстве автомобильных шин, прокладок, ремней и других изделий, где требуется герметичность и устойчивость к воздействию различных сред.

Олефиновый каучук — это синтетический каучук, получаемый из олефиновых углеводородов. Он обладает низкой плотностью, хорошей устойчивостью к термическому и химическому воздействию, а также хорошей эластичностью при низких температурах. Олефиновый каучук используется в производстве резины для протекторов шин, прокладок, изоляционных материалов и других изделий.

Каждый вид каучука имеет свои уникальные свойства, которые определяют его применение в различных отраслях промышленности и производстве.

Применение каучука

В чистом виде этот материал применяется редко. В большинстве случаев его используют в качестве основы для изготовления резины.

После того, как каучук привезли в Европу, до XVIII века каучук считался просто одной из заморских диковинок. Эластичность и водоотталкивающие свойства позволяли применять материал для изготовления обуви и одежды, не пропускающих воду, тем не менее низкие эксплуатационные качества мешали его распространению.

После того, как была открыта вулканизация каучука, позволившая изготавливать резину, использование нового материала стало очень распространённым. Постепенно качество резины улучшилось и из неё стали делать большое количество различных товаров.

В качестве примеров можно привести:

шины;

детские резиновые игрушки;

обувь;

одежду;

электрическую изоляцию для проводов;

конвейерные ленты;

медицинские изделия;

резиновые защитные перчатки.

Сейчас сложно назвать область человеческой жизни, где не применялась бы резина.

Натуральный каучук продолжает использоваться в настоящее время. Из него делают покрышки, амортизаторы, некоторые изделия для санитарных и гигиенических целей.

Что такое резина и силикон

Для начала отметим, что главные отличия указанных эластомеров от других полимеров, которые иначе именуются пластиками или пластмассами, заключаются в том, что они являются гораздо более эластичными и упругими.

Резина – что это

Речь пойдёт об эластомере, получаемом при вулканизации натурального каучука (латекса) или каучуков синтетического происхождения. Последние, в свою очередь, производятся из различных углеводородов, например, изопрена, неопрена, бутадиена и других полимеризацией или сополимеризацией.

Речь пойдёт об эластомере, получаемом при вулканизации натурального каучука (латекса) или каучуков синтетического происхождения. Последние, в свою очередь, производятся из различных углеводородов, например, изопрена, неопрена, бутадиена и других полимеризацией или сополимеризацией.

Суть вулканизации натурального/синтетических каучуков заключается в том, что в процессе их взаимодействия с тем или иным вулканизирующим агентом, в роли которого могут выступать различные вещества (например, сера, оксиды металлов, пероксиды) и даже радиация, молекулы каучука как бы сшиваются, обеспечивая резине большие эластичность, твёрдость, прочность. Зато её пластические свойства, а также степень набухания, напротив, снижаются.

Состав

Свойства резин разных марок определяются входящими в их состав компонентами:

- натурального или синтетических каучуков того или иного вида;

- вулканизирующих агентов;

- антиоксидантов, замедляющих течение процесса старения резины: воска, альдоля и прочих;

- ускорителей вулканизации;

- регенераторов, являющихся отходами резинового производства;

- красителей минерального или органического происхождения;

- пластификаторов – веществ, повышающих степень эластичности резины;

- различных наполнителей.

Степенью вулканизации определяется твёрдость резины: мягкая, полутвёрдая, твёрдая («Эбонит).

Силикон

Силиконовая резина – тоже полимер, для производства которого используют исключительно синтетические каучуки. Основополагающим отличием между резиной и силиконом является разница их основ: первая состоит из атомов водорода, последняя – из атомов таких химических элементов, как кислород и кремний.

Силиконовая резина – тоже полимер, для производства которого используют исключительно синтетические каучуки. Основополагающим отличием между резиной и силиконом является разница их основ: первая состоит из атомов водорода, последняя – из атомов таких химических элементов, как кислород и кремний.

Водородные связи отличаются от кремний-кислородных тем, что являются значительно менее энергетическими. Именно по этой причине силикон относят к категории самых теплостойких полимеров. По указанному параметру он превосходит не только резину, но и практически все остальные эластомеры.

Производят силиконовую резину способом полимеризации либо гидролитической поликонденсации.

Состав

Силикон – это, как и резина, многокомпонентная смесь, в состав которой входят:

- каучуки синтетического происхождения;

- пластификаторы, используемые для придания силиконовой резине необходимой степени эластичности;

- усилители, обеспечивающие прочность силикона после того, как он застынет;

- вулканизаторы, делающие резиновую смесь вязкой;

- красители, благодаря которым силикон приобретает нужный цвет;

- наполнители, которые вводят в состав силиконовых смесей, чтобы наделить их определёнными свойствами.

В приведённом перечне нет ещё одного компонента – праймера, который присутствует в силиконовых герметиках с целью повышения степени их адгезии.

Роль органических растворителей в жизненном цикле резины

Органические растворители – это химические вещества, которые способны растворять органические вещества, такие как резина. Они обладают свойством смягчать резину, что позволяет обрабатывать ее и превращать в удобную форму для последующего использования. Органические растворители применяются на разных этапах жизненного цикла резины, начиная от ее производства и заканчивая утилизацией или повторной переработкой.

Первоначально органические растворители используются при получении основного сырья для резины – каучука. Растворители позволяют разжижать сырую резину и облегчают ее сбор, что упрощает процесс добычи и обработки. Кроме того, органические растворители способствуют очищению и отделению резины от примесей, таких как вода и другие органические вещества.

В процессе производства резины органические растворители применяются для регулирования вязкости состава, облегчая его смешивание и повышая его текучесть. Это позволяет получить резину нужной консистенции и качества. Органические растворители также способствуют повышению стойкости резины к воздействию высоких и низких температур, а также к химическим веществам.

После производства резина остается стойкой к воздействию органических растворителей, что позволяет использовать ее в широком спектре приложений, требующих контакта с органическими веществами. Это может быть производство шин, прокладок, уплотнителей и других изделий, которые должны оставаться прочными и нерастворимыми в органических растворителях.

Органические растворители также играют важную роль в утилизации и повторной переработке резины. Благодаря своей способности растворять резину, они позволяют разлагать ее на составные части и использовать их повторно. Это снижает нагрузку на окружающую среду и способствует устойчивому использованию ресурсов.

- Органические растворители являются неотъемлемой частью жизненного цикла резины.

- Они используются при производстве, эксплуатации и переработке резины.

- Органические растворители способствуют обработке и формированию резины.

- Резина остается прочной и нерастворимой в органических растворителях, что позволяет использовать ее во многих областях.

- Утилизация и переработка резины также осуществляются с применением органических растворителей.

Природные каучуконосы

Слово «каучук» происходит от двух слов языка тупи-гуарани: «кау» — дерево, «учу» — течь, плакать. «Каучу» — сок гевеи, первого и самого главного каучуконоса. Европейцы прибавили к этому слову всего одну букву. Среди травянистых растений России есть всем знакомые одуванчик, полынь и молочай, которые тоже содержат млечный сок.

Промышленное значение имеют латексные деревья, которые не только накапливают каучук в большом количестве, но и легко его отдают; из них наиважнейшее — гевея бразильская (Hevea brasiliensis), дающая по разным оценкам от 90 до 96% мирового производства натурального каучука.

Сырой каучук из других растительных источников обычно засорён примесями смол, которые должны быть удалены. Такие сырые каучуки содержат гуттаперчу — продукт некоторых тропических деревьев семейства сапотовых (Sapotaceae).

Каучуконосы лучше всего произрастают не далее 10° от экватора на север и юг. Поэтому эта полоса шириной 1300 километров по обе стороны от экватора известна как «каучуковый пояс». Здесь каучук добывается и поступает для продажи во все страны мира.

Что такое пластик?

Пластмасса известна как материал, состоящий из любого вида разнообразных произведенных или даже полусинтетических органических веществ, которые являются гибкими и могут быть сформованы прямо в добротные предметы, включающие разнообразные формы. Пластмассовые материалы, как правило, представляют собой органические и природные полимеры с более высокой молекулярной массой, однако они часто состоят из альтернативных веществ. Иногда они являются синтетическими, чаще всего производятся из нефтехимических веществ, однако многие из них, как правило, несколько естественны. Пластичность может быть стандартным свойством большинства материалов, которое способно необратимо деформироваться без необходимости разрушения, однако, это происходит так сильно с этим конкретным типом формовочных полимеров, их конкретное название определенно сосредоточено на этой способности. Поэтому из-за их сравнительно низкой цены, простоты производства, приспособляемости и непроницаемости для воды пластмассы используются в огромном и расширяющемся ассортименте продукции, от скрепок для бумаг до космических кораблей. Они имеют неуместные многочисленные традиционные компоненты, например, дерево, камень, рог и кость, кожа, бумага, металл, стекло и керамика, как правило, в большинстве предыдущих применений. Внутри цивилизованного мира, третья часть пластика используется внутри упаковки, а третья – в конструкциях, например, в трубах, используемых в сантехнике или виниловом сайдинге.

История открытия

Это вещество известно человечеству много сотен лет. Известно, что инки и майя делали из каучука шары для игры в мяч. Археологи находили их при проведении раскопок, причём их возраст достигал 900 лет.

Европейцы узнали об этом материале гораздо позже. Колумб в 1493 г. на Гаити увидел туземцев, которые играли мячом, сделанным из каучука.

Когда испанцы взяли их в руки, они обнаружили, что каучук липкий и тяжёлый, при этом пахнет дымом. Чтобы изготовить такие мячи местные жители собирали млечный сок из гевеи. Из него скатывали мячи и давали изделию загустеть.

Применение необычного материала этим не ограничивалось. Индейцы из него делали калоши. Хотя они не пропускали воду, но в жару начинали плавиться и прилипали к ногам. Если получалось так, что эта обувь растягивалась, то она уже никогда не сжималась так, чтобы соответствовать прежнему размеру.

Колумб привёз образцы каучука в Европу, однако там в течение долгого времени не удалось изготовить предметы подобные тем, которыми пользовались индейцы.

В течение двух веков этот материал оставался диковинкой до тех пор, пока в 1730 г. британский химик Джозеф Пристли не выяснил, что каучук может вытирать то, что написано графитовым карандашом. В 1791 г. бизнесмен из Англии Самуэль Пил получил патент на изобретённый им способ обработки одежды, позволяющий сделать её водонепроницаемой с помощью каучука. Начиная с 1820 г. во Франции научились на основе этого материала изготавливать подвязки для женщин и подтяжки для мужчин. Для этого использовались каучуковые нити, которые были сплетены с тканью.

Британский учёный Чарльз Макинтош придумал, что между слоями ткани можно прокладывать слой каучука и таким образом получить водонепроницаемый материал для изготовления плащей. В 1823 г. им было начато производство такой одежды. К сожалению плащ, изготовленный таким образом не выдерживал холода или жары. В первом случае он становился задубевшим, а во втором – начинал расползаться.

Учёные стали искать способы сделать из каучука материал, который был бы лишён упомянутых недостатков. Американский изобретатель Чарльз Гудьир в 1839 г. решил эту проблему, добавив серу в каучук.

Оказалось, что если положить на печь ткань, покрытую каучуком, а затем нанести слой серы и подогреть, то получившийся материал будет лишён указанных недостатков.

Обогащение каучука серой стало называться вулканизацией. В результате была получена резина, которую стали активно использовать. К 1919 г. существовало около 40 тысяч различных видов резиновых изделий.

То, чем отличается каучук от резины, состоит в следующем:

у резины высокий уровень эластичности, прочности, стойкости к неблагоприятным воздействиям;

каучук ценен в первую очередь не своими эксплуатационными качествами, а тем, что он является сырьём для производства резины.

Знаете ли вы, в каком из городов производят каучук в России? Это Ярославль. Завод работает с 1932 года.