Примеры применения фасонных поверхностей в различных отраслях:

1. Машиностроение: Фасонные поверхности широко применяются в машиностроении для проектирования и изготовления деталей и компонентов. Например, они используются для создания формы лезвия режущего инструмента или кузова автомобиля. Фасонные поверхности позволяют точно передать нужную форму и гаражность изделия.

2. Строительство: В строительстве фасонные поверхности применяются при создании декоративных элементов и фасадов зданий. Они позволяют придавать объекту уникальную форму и стиль, улучшая его эстетические качества.

3. Мебельное производство: Фасонные поверхности используются в мебельном производстве для создания деталей с нестандартными формами, таких как спинки стульев или подлокотники диванов. Они придают мебели уникальный и оригинальный вид.

4. Художественное производство: В художественном производстве фасонные поверхности используются для создания скульптур, росписи различных предметов и изготовления украшений. Очень часто фасонные поверхности позволяют создавать сложные, изящные формы и конструкции.

5. Производство упаковки: Фасонные поверхности применяются в производстве упаковки, например, коробок и контейнеров. Они позволяют создавать удобную и функциональную упаковку, а также придавать ей привлекательный внешний вид.

6. Производство одежды: Фасонные поверхности широко использованы в производстве одежды для создания различных форм и силуэтов. Они позволяют создавать стильные и модные модели одежды, которые отличаются от других.

Тонкости обработки фасонных поверхностей

Для проведения правильной токарной обработки фасонных деталей важно правильно устанавливать режущие приспособления. Рабочая кромка должна размещаться на 1 уровне с центрами станка. Рекомендуется применять угольник для проверки правильности местоположения режущего приспособления

Рекомендуется применять угольник для проверки правильности местоположения режущего приспособления

Первое ребро измерительного инструмента прикладывается вдоль оси детали. Второе ребро подносится к боковой стороне режущего инструмента

Важно не допустить появление неравномерного просвета

Рекомендуется применять угольник для проверки правильности местоположения режущего приспособления. Первое ребро измерительного инструмента прикладывается вдоль оси детали. Второе ребро подносится к боковой стороне режущего инструмента

Важно не допустить появление неравномерного просвета

Величина подачи зависит от следующих факторов:

- размерные характеристики резца;

- диаметр обрабатываемой заготовки;

- местоположения поверхности детали относительно патрона.

Эти параметры применяются и во время обработки конических поверхностей. При правильной пропорции величин поперечной и продольной подачи позволит придать изделию максимально точную форму, соответствующую шаблону.

Во время обтачивания заготовок с криволинейной образующей могут возникнуть следующие виды брака: неправильный профиль обработанной поверхности, низкая чистота обточенного изделия. Эти дефекты возникают из-за следующих причин:

- Неправильно подобранная форма режущего инструмента.

- Установка резца на неправильной высоте.

- Некачественная заточка приспособления для точения.

- Деформация изделия из-за интенсивного давления режущего инструмента в течение длительного времени.

- Неравномерное движение режущей кромки.

- Выбор неправильного места для размещения копира.

- Большая величина зазора между режущим инструментом и копиром.

Для предотвращения появления брака необходимо аккуратно устанавливать резцы и заготовку на токарном станке, производить проверку состояния рабочего оборудования и деталей.

Главным условием обработки деталей на станках является соблюдение техники безопасности:

Человек, работающий с токарным оборудованием, должен иметь специальную униформу: производственный халат, ботинки, головные уборы и очки. Спецодежда предназначена для защиты мастера от попадания металлической стружки и травм различного характера. Униформа должна быть застегнута. Головные уборы и очки обязаны закрывать жизненно важные органы и быть в исправном состоянии. Нельзя работать с неисправным оборудованием

Важно проверить исправность рабочих приспособлений на предмет выявление внутренних или внешних поломок. Перед осуществлением токарных работ необходимо проверить патрон станка

На нем не должны присутствовать стружечные материалы или эмульсии

На нем не должны присутствовать стружечные материалы или эмульсии

Также важно осуществить пробный пуск станка и проверить смазочные механизмы, системы управления и охлаждения. Во время проведения точения нужно следить за положением детали и режущего инструмента

Нельзя устанавливать заготовки с весом более 16 кг

При обработке важно осуществлять контроль за удалением металлической стружки и сливом жидкости для охлаждения. Запрещается производить остановку патрона руками, класть инородные предметы на токарный станок, удалять стружечные материалы при помощи струи воздуха и отходить от рабочего места

При работе на высоких скоростях необходимо пользоваться люнетами и специальными стружкоотводами

Нельзя устанавливать заготовки с весом более 16 кг

При обработке важно осуществлять контроль за удалением металлической стружки и сливом жидкости для охлаждения. Запрещается производить остановку патрона руками, класть инородные предметы на токарный станок, удалять стружечные материалы при помощи струи воздуха и отходить от рабочего места. При работе на высоких скоростях необходимо пользоваться люнетами и специальными стружкоотводами

При работе на высоких скоростях необходимо пользоваться люнетами и специальными стружкоотводами.

Во время проведения обработки могут возникнуть нестандартные ситуации:

- на металлических частях появилось напряжение;

- исчезла фаза;

- появился дым или вибрация.

В этом случае необходимо выключить токарный станок, отвести людей на безопасное расстояние и сообщить о поломке.

Фрезерование фасонных поверхностей

Продолжаем публикацию материалов из Справочника фрезеровщика под редакцией В.Ф. Безъязычного. На этот раз разберем фрезерование фасонных поверхностей.

Фасонные поверхности, контур которых представляет собой кривые линии, имеют многие детали. Метод обработки таких поверхностей зависит от конфигурации, размеров, требуемой точности, материала заготовки, количества обрабатываемых деталей и других условий. Как правило, обработка деталей с фасонными поверхностями осуществляется на универсальных фрезерных станках, копировально-фрезерных станках и фрезерных станках с программным управлением.

Фасонные поверхности замкнутого контура в условиях единичного и мелкосерийного производства можно обрабатывать фрезерованием на вертикально-фрезерных станках с помощью ручного управления по разметке.

Фрезерование по разметке ведут преимущественно концевыми фрезами при одновременном перемещении стола в продольном и поперечном направлениях (рис. 5.20). Заготовку 1 устанавливают не на столе станка, а на подкладке 2, закрепив ее прихватами 3 с болтами так, чтобы фреза при обработке не касалась рабочей поверхности стола. При фрезеровании следят за тем, чтобы при перемещении стола фреза не срезала металл с разметочной линии. Заготовку следует закреплять так, чтобы при формировании фасонной поверхности движение стола в продольном направлении было более длительным. Если фасонная поверхность образована сравнительно плавной кривой, то иногда включают механическую подачу стола в продольном направлении, а необходимое перемещение стола в поперечном направлении обеспечивается ручной подачей.

Рис. 5.20. Схема фрезерования фасонной поверхности по разметке

Обработку фасонной поверхности целесообразно осуществлять за два прохода: первый предварительный, второй – окончательный. При окончательном фрезеровании стол следует перемещать более плавно, внимательно наблюдая за положением фрезы относительно разметочной линии. Фрезерование фасонных поверхностей незамкнутого контура в ряде случаев обрабатывают фасонными фрезами. Профиль зуба фасонных затылованных фрез должен соответствовать фасонному профилю детали, поскольку точность фасонного профиля обработанной детали зависит непосредственно от точности профиля фрезы. Применение фасонных фрез особенно эффективно при обработке узких и длинных фасонных поверхностей (рис. 5.21, а). Для фрезерования широких профилей применяют наборы фрез.

Рис. 5.21. Обработка фасонных поверхностей: а – фасонной фрезой; б – набором фрез

Оправка с набором фрез для обработки деталей на трех-, четырехшпиндельных продольно-фрезерных станках показана на рис. 5.21, б. На оправке 1 закрепляют комплект фрез: 3, 4, 5, 7 и 8. Между фрезами устанавливают распорные втулки 2 и 6. Весь набор крепят гайками 9.

Диаметр и профиль фрез выбирают в соответствии с профилем обрабатываемой детали. Оправку 1 устанавливают в один горизонтальный шпиндель станка, поддерживающую оправку 11 – в другой горизонтальный шпиндель. Шлифованный цилиндрический хвостовик оправки, установленной во втором шпинделе, входит в бронзовую втулку 10 оправки 11. Оправка 1 получает вращение от одного шпинделя, оправка 11 – от другого шпинделя станка. Таким образом, происходит одновременное вращение всего набора. Втулка является поддерживающе-центрирующей. Вращение в ней хвостовика оправки происходит только при пуске и выключении станка.

Контроль фасонного профиля обработанной поверхности осуществляют при помощи шаблона. Для проверки фрез служит контршаблон, изготовленный из листового материала в соответствии с профилем детали. Во избежание брака необходимо клеймить фрезу, шаблон и контршаблон.

Особенности обработки и изготовления фасонных поверхностей

Фасонные поверхности используются в различных отраслях промышленности, таких как машиностроение, автомобильное производство и судостроение. Они обладают нестандартной, изменяющейся геометрией, что требует особого подхода к обработке и изготовлению. В данном разделе рассмотрим основные особенности работы с фасонными поверхностями.

Одной из основных особенностей обработки фасонных поверхностей является необходимость точности и выбора подходящего инструмента. Из-за нестандартной формы поверхности, использование обычных инструментов может быть затруднительным. Поэтому для обработки фасонных поверхностей применяют специализированные инструменты, которые позволяют достичь необходимой точности и качества обработки.

Еще одной особенностью является необходимость частой смены инструмента во время обработки фасонных поверхностей. Из-за изменяющейся геометрии поверхности может потребоваться применение различных инструментов для достижения требуемой формы и размеров. Поэтому для эффективной работы с фасонными поверхностями необходимо иметь широкий ассортимент инструментов и готовность к их быстрой смене.

Также важным аспектом работы с фасонными поверхностями является выбор материала, из которого будет изготовлено изделие. В зависимости от конкретных потребностей и условий эксплуатации, могут использоваться различные материалы, такие как сталь, алюминий, пластик и другие. От выбора материала зависит прочность и долговечность изделия.

| Преимущества | Недостатки |

|---|---|

| • Неограниченные возможности формы и геометрии | • Высокая сложность обработки и изготовления |

| • Возможность создания уникальных и эстетически привлекательных изделий | • Требует специализированных инструментов и технологий |

| • Широкое применение в различных отраслях промышленности | • Высокая стоимость обработки и изготовления |

Изготовление фасонных поверхностей требует использования специализированных технологий и оборудования, которые обеспечивают точность, качество и производительность процесса. Правильный выбор инструментов, материалов и технологий позволяет создавать высококачественные и надежные изделия с нестандартной геометрией.

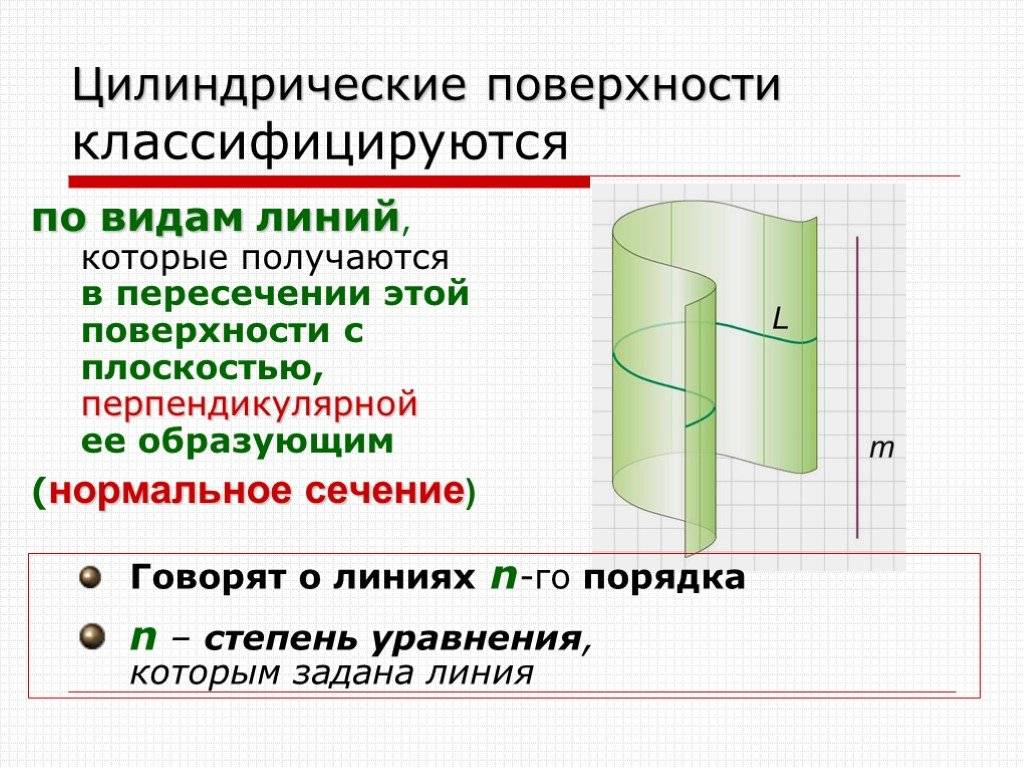

Правила обработки фасонной поверхности и цилиндрической

Обработка фасонной поверхности и цилиндрической имеет свои особенности и требует соблюдения определенных правил.

1. Правила обработки фасонной поверхности:

| Описание | Правило |

|---|---|

| Степень закругления | Поверхность должна иметь гладкие закругления и избегать острых углов, чтобы предотвратить повреждение детали при использовании. |

| Отверстия и выемки | Фасонные поверхности с отверстиями и выемками должны быть дополнительно зачищены и сглажены, чтобы избежать застревания пыли и грязи, а также обеспечить точное соединение с другими деталями. |

| Поверхностные деформации | При обработке фасонной поверхности необходимо учитывать возможные деформации материала и предпринимать меры для их компенсации, чтобы обеспечить точное соответствие заданным параметрам. |

2. Правила обработки цилиндрической поверхности:

| Описание | Правило |

|---|---|

| Центровка | Цилиндрическая поверхность должна быть правильно центрирована, чтобы обеспечить точное выравнивание с другими деталями и снизить возможность неправильного соединения. |

| Шероховатость поверхности | Цилиндрическая поверхность должна быть гладкой и иметь минимальную шероховатость, чтобы обеспечить точный и плавный контакт с другими деталями. |

| Параметры диаметра | Диаметр цилиндрической поверхности должен соответствовать заданным параметрам с учетом возможных отклонений и допускаться в пределах допустимых лимитов. |

Соблюдение этих правил поможет обеспечить высокое качество обработки фасонной поверхности и цилиндрической и, в конечном счете, гарантировать надежность и долговечность изготовленных деталей.

Тонкости процесса точения

Отдельно следует акцентировать внимание на точении фасонных деталей, когда параллельно воздействует поперечная и продольная подача, осуществляемая станочником вручную. К такому способу мехобработки прибегают, если нужно изготовить малую партию деталей или обрабатываемая поверхность имеет малые размеры. Что касается первого случая, то изготавливать обычный фасонный резец невыгодно с экономической точки зрения, а для реализации второго варианта может понадобиться инструмент с нестандартными габаритами, который вызывает сложности в эксплуатации (например, образование вибраций)

Что касается первого случая, то изготавливать обычный фасонный резец невыгодно с экономической точки зрения, а для реализации второго варианта может понадобиться инструмент с нестандартными габаритами, который вызывает сложности в эксплуатации (например, образование вибраций).

Чтобы снять требуемый слой металла с заготовки используется либо чистовой, либо проходной резец. Продольные салазки смещаются в левую сторону, а поперечные — в правую сторону и назад. Если необходимо обработать поверхность, характеризующуюся малыми габаритами, то продольная подача реализуется за счет суппорта, который устанавливается таким образом, что его направляющие оказываются параллельными центровой линии оборудования. Поперечная подача в этом случае осуществляется поперечными салазками суппорта. Вершина инструмента, независимо от способа обработки, перемещается по кривой.

Обрабатывать детали с фасонными поверхностями — достаточно сложная задача, требующая от станочника определенных умений и опыта. Высококвалифицированные токари предпочитают использовать автоматическую продольную подачу, параллельно осуществляя поперечную подачу вручную. Полностью автоматизировать эти процессы можно при помощи специальных копировальных приспособлений. Их использование особенно актуально при обработке больших партий деталей. Перейти к списку статей >>

Обработка фасонных поверхностей на токарных станках

Обработка фасонных поверхностей

Обработка фасонных поверхностей

Далее: Виды брака при работе на токарных станках

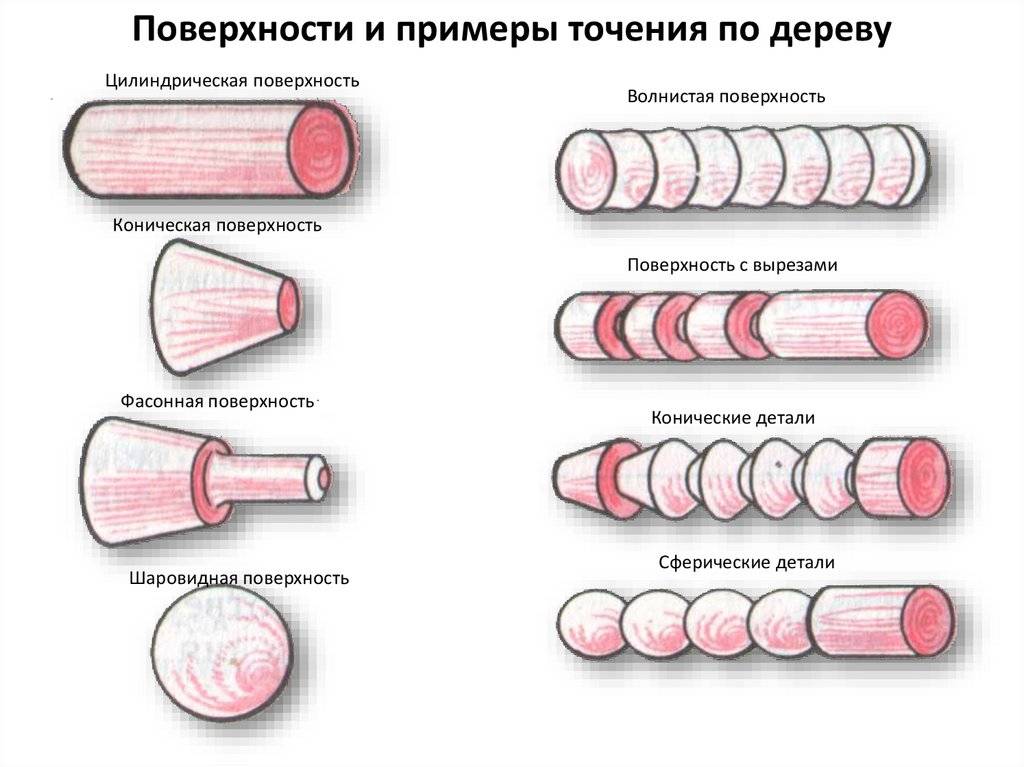

К деталям с фасонными поверхностями (рис. 235) относятся маховички, рукоятки, стержни, клапаны и т. д. Фасонные поверхности обрабатывают разными способами. Фасонные поверхности обтачивают резцами (рис. 236, а) при поперечной и продольной подаче. Обтачивают фасонные поверхности также призматическими 1 и дисковыми 2 резцами (рис. 236,6). Во избежание вибраций заготовки необходимо работать с малыми подачами (S = = 0,06…0,09 мм/об) и скоростями (v= 18…25 м/мин).

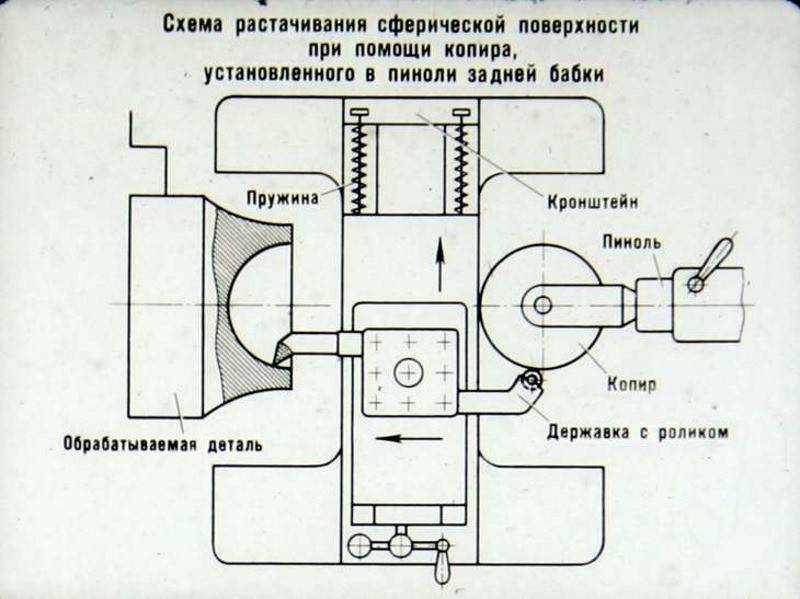

Наиболее простым способом получения фасонных поверхностей является обработка по копиру. Устройство для фасонного точения (рис. 237) имеет копир в виде точно обработанной детали, закрепленной в пиноли задней бабки. В суппорте помимо резца закрепляют щуп, который своим концом касается копира. Совмещая вручную продольную и поперечную подачи и поддерживая в соприкосновении щуп с копиром, обрабатывают поверхность заготовки. Вершины щупа и резца должны находиться точно на линии центров.

Для обработки деталей типа дисковых кулачков (рис. 238), эксцентриков и других применяют оправку, на которой установлен копир, втулка, заготовка и шайба, закрепляемая гайкой. В резцедержателе закрепляют державку с роликом и резец. Ролик должен быть постоянно прижат к копиру. Для этого разъединяют суппорт с винтом поперечной подачи, а вместо него устанавливают валик с пружиной.

Рис. 237. Устройство для фасонного точения

Рис. 238. Обтачивание дисковых нулачнов

Фасонные поверхности можно обрабатывать, используя гидрокопировальные суппорты. Гидрокопировальный суппорт (рис. 239) состоит из корпуса гидроцилиндра, установленного со штоком в поперечном суппорте и продольном суппорте, благодаря которому резцедержатель с резцом 4 перемещается в продольно-поперечном направлении.

От гидронасоса масло под давлением 0,2 МПа поступает в меньшую полость гидроцилиндра. Полость соединена со следящим устройством каналом. Обе полости между собой соединены через калиброванное отверстие в корпусе. Следящее устройство закреплено на корпусе гидроцилиндра, а его золотник пружиной прижат к неподвижному копиру через рычаг и щуп. Между золотником и выточкой в корпусе следящего устройства образуется кольцевое проходное отверстие. Если щуп, следя за копиром, перемещает золотник вперед, то выход масла из полости прекращается и в сливной бак не поступает. Благодаря тому, что обе полости цилиндра соединены калиброванным отверстием, в них устанавливаются равные давления. Так как площадь поверхности поршня в полости вдвое больше площади поршня 10 в полости, то сила, действующая на гидроцилиндр, перемещает суппорт к заготовке. При нажатии копира на золотник открывается проходное отверс-стие 8 и масло из полости сливается в бак. При этом давление в полости становится больше давления в полости, поэтому сила, действующая на цилиндр, перемещает суппорт от заготовки. Таким образом, суппорт следует за движением щупа по копиру.

Рис. 239. Схема работы гидрокопировального суппорта

Рис. 240. Неисправности, возникающие от несоблюдения технологических требований

Как проходит обтачивание

В первую очередь необходимо правильно настроить резец для обработки. Для этого первоначально делают еле заметные риски, они помогают ориентироваться во время работы. Первое касание практически незаметно. В дальнейшем включают механическую продольную передачу и обрабатывают поверхность, собственноручно перемещая суппорт до касания с металлом. Изначально пробуют обтачивание на расстоянии 3-5 мм, если все получается удачно, то продолжают работу до необходимого размера.

Размер регулируется с помощью лимба. Так удается добиться максимальной точности обработанной детали. Лимбовое кольцо позволяет сразу же приступать непосредственно к обработке без пробных насечек и быть уверенным в выверенных размерах. По длине также используется либо разметка, либо лимба. Это может быть измерение автоматикой или же с помощью линейки и штангентциркуля. Обычно за пару сантиметров до желаемого размера автоматика выключается и процесс продолжается в ручном режиме.

Многое в процессе обработки зависит от станка. Некоторые из них имеют лимбу с диаметром. Главное правильно сделать расчеты и можно приступать к работе. Математическая формула очень простая. Тут необходимо учитывать изначальный диаметр, желаемый, а также цену деления лимбы. Например, эти числа могут быть соответственно 26, 22 и 0,05. Формула будет представлять собой разницу в диаметрах, поделенную на цену деления. В результате при обработке необходимо будет повернуть лимб на 80.

Фасонные резцы: виды и их особенности

Фасонный резец — металлорежущий инструмент, в котором форма режущей кромки повторяет профиль готового изделия. Самый простой вариант такого инструмента — стержневой резец. В зависимости от конструкционных особенностей такие резцы могут быть:

- предназначенными для точения вогнутых поверхностей;

- призматическими;

- дисковыми.

Первый вид фасонных резцов характеризуется простотой и недорогим производством. При этом их режущая пластинка стачивается уже после нескольких переточек. Это проявляется в уменьшении высоты резца по центру при установке, отчего инструмент становится неподходящим для дальнейших работ. Из этого следует, что стержневые резцы данного вида используются на единичном или серийном производстве.

У призматических резцов роль передней поверхности выполняет торец бруска, используемого для изготовления инструмента, а их задний угол формируется в результате наклона резца при фиксации в державке. К их преимуществам относится возможность крепкой фиксации на станке, а к недостаткам — сложность изготовления.

Дисковые резцы характеризуются несложной конструкцией, за счет чего упрощается процесс их изготовления. Главное их преимущество заключается в том, что они не затягиваются в заготовку в процессе точения, следовательно, металлоизделие получается высококачественной.

Обработка фасонных поверхностей

Фасонными поверхностями называют поверхности, форма которых отличается от плоскости, цилиндра или конуса. Различают фасонные поверхности: а) тел вращения (рисунок 1, а); б) замкнутого контура (рисунок 1, б); в) незамкнутого контура (рисунок 1, г) г) пространственно сложного контура.

В этом параграфе будут изложены способы обработки фасонных поверхностей тел вращения .

Обработка фасонных поверхностей замкнутого и незамкнутого контуров.

Обработку деталей с фасонной поверхностью замкнутого контура (кулачков, распределительных шайб и прочих) производят путём обтачивания, фрезерования и шлифования на станках, оборудованных специальными копировальными устройствами. Обтачивание фасонных поверхностей замкнутого контура производится на токарных станках с применением вращающихся копиров. При изменениях кривизны контура в разных точках меняется угол резания и ухудшаются условия работы резца. Чтобы устранить этот недостаток, токарно-копировальные станки для обтачивания кулачков снабжаются устройством, обеспечивающим постоянство угла резания (рисунок 2).

Резцу 1, закреплённому в державке 2, вместе с суппортом 3 сообщается движение в поперечном направлении от вращающегося копира 4. Дополнительный копир 5, вращающийся синхронно с копиром 4, поворачивает державку 2 вокруг оси и изменяет положение резца относительно профиля кулачка. Обрабатываемый кулачковый вал установлен в центрах и поддерживается люнетами. При продольной подаче поверхность кулачка обрабатывается по всей длине. Фрезерование деталей с фасонными поверхностями замкнутого контура производится на вертикально-фрезерных и копировально-фрезерных станках. При обработке на вертикально –фрезерном станке деталь помещают на вращающемся столе на одной оси с копиром, опирающимся на ролик, установленный в заданном положении относительно фрезы. При обработке на копировально-фрезерных станках (рисунок 3) копир 2 и обрабатываемые детали 3,4 и 5 устанавливаются рядом на неподвижном или на синхронно вращающихся столах. При включении подачи следующий палец 7, закреплённый в импульсной головке 6, скользит по профилю копира, и при изменении давления на него переключает гидравлические или электрические механизмы, изменяющие направление движения стола 1.

Шлифование фасонных поверхностей типа кулачков производится на копировально-шлифовальных станках или на круглошлифовальных и токарных станках, оснащённых специальными копировальными приспособлениями. Копировально-шлифовальный станок (рисунок 4) применяется для шлифования кулачков распределительного вала. Передняя 1 и задняя 3 бабки, в центрах которых закрепляют деталь, установлены на люльке 6, качающейся на оси 4. Копиры 7 под действием пружины 5 все время прижимаются к ролику 8. Обрабатываемая деталь поддерживается люнетом 2. Если диаметр шлифовального круга равен диаметру ролика, то контур копира соответствует контуру обрабатываемой детали. Обычно используют шлифовальный круг большого диаметра (500-600 мм). Контур копиров, которые значительно больше, чем обрабатываемые кулачки, определяется графическим способом или аналитическим расчётом. При шлифовании контура на таких станках обеспечивается точность до 0,1 мм и чистота 7-8 класса. Фасонные поверхности незамкнутого контура обрабатывают на копировально-фрезерных станках (рисунок 3), а также на фрезерных и протяжных станках фасонными инструментами.

Для обработки фасонных поверхностей на фрезерных станках применяют обычно затылованные фасонные фрезы, у которых контур режущей кромки соответствует контуру обрабатываемой поверхности. Протягивания фасонных поверхностей производится на тех же станках, на которых осуществляется протягивание наружных и внутренних поверхностей. При этом станок оснащают приспособлением, обеспечивающим надёжную ориентацию детали относительно протяжки и протяжками соответствующего профиля. При обработке фасонных поверхностей применяют протяжки, работающие по профильной или прогрессивной схеме.

Материал статьи написан на основе литературного источника «Технология производства двигателей внутреннего сгорания» М. Л. Ягудин

Фасонные поверхности и современные технологии

Фасонные поверхности представляют собой особый класс геометрических объектов, которые отличаются от цилиндрических поверхностей. В отличие от цилиндрических поверхностей, фасонные поверхности могут иметь сложные формы, изменяться в различных направлениях и иметь произвольное количество линий кривизны.

Современные технологии позволяют создавать фасонные поверхности с высокой точностью и сложностью. Одним из основных методов создания фасонных поверхностей является компьютерное моделирование, которое позволяет точно определить форму и геометрические параметры поверхности.

Применение фасонных поверхностей

Фасонные поверхности широко применяются в различных отраслях промышленности, таких как автомобильная, аэрокосмическая и судостроительная. Они используются для создания сложных деталей и компонентов, таких как корпусы двигателей, крылья самолетов и корпусы судов.

Фасонные поверхности также находят применение в дизайне и архитектуре. Они позволяют создавать уникальные формы и изгибы в мебели, строительных элементах и декоративных объектах. Преимущество фасонных поверхностей заключается в их возможности адаптироваться к различным требованиям дизайна и создавать уникальные и оригинальные изделия.

Технологии создания фасонных поверхностей

Создание фасонных поверхностей требует применения специальных технологий и инструментов. Одним из самых распространенных методов является фрезерование с использованием числового программного управления (ЧПУ). Этот метод позволяет создавать сложные формы и изгибы с высокой степенью точности.

Другим методом создания фасонных поверхностей является лазерная обработка. Лазерный луч позволяет точно вырезать и формировать поверхности с высокой детализацией и качеством. Этот метод особенно популярен в производстве ювелирных изделий и микроэлектроники.